硬质合金压坯滑移型拐角裂纹

- 詳細

- カテゴリ: 钨业知识

- 2017年5月18日(木曜)16:32に公開

- 参照数: 2005

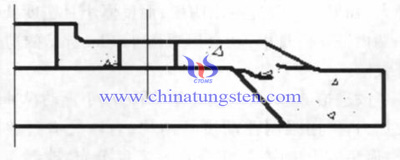

硬质合金压坯裂纹是由于压坯所受的破坏力大于粉末颗粒之间的结合力而在压坯上形成的一种开裂现象,如果是发生在压坯的拐角处形成并向内延伸的开裂,就称为拐角裂纹。拐角裂纹通常发生在带台阶的硬质合金压坯上,根据裂纹的延伸方向可将裂纹分为: 滑移型剪切型弯曲型和拉伸型。本文着重介绍滑移型裂纹。

滑移型裂纹的发展方向大体在拐角圆弧的切线方向上,如下图中的A裂纹所示。滑移型裂纹的形成是由于在硬质合金混合料压制过程中,装料比粉料的压缩情况不符合台阶压制成形原理的要求(即不符合压缩比相等和压制速率相等原则),粉末颗粒产生了不合理的横向移动而引起的。

滑移型拐角裂纹产生原因及改善措施

1补偿装粉不足

由于斜面的存在,粉料的流向将在压制时改变,导致不同区域压缩比不同而产生裂纹。

改进措施是:采用组合模冲重新设计压坯形状采用适量的后加工等。

2粉末横向移动不到位

上下均有台阶的一类制品,压制时粉末需要进行侧向移动才能成形(因为装粉不可能按照压坯形状进行)。如果粉末移送不到位便开始压制,粉料会有较大的侧向移动,压缩比改变,形成高低密度两种成形区。在压制终了时,后成形台阶上的粉料会在分型处( 拐角处) 挤向已成形台阶,从而产生裂纹。

改进措施是: 对于有自动下料靴的自动模,调节粉末移送位置或者上组合模冲的加压速度; 对于无自动下料靴的模具,调节补偿装粉量上组合模冲的浮动距离或者下模冲的移动速度等。

3.浮动模冲的移动速度不当

在压制时,如浮动模冲移动速度比压制速率慢,相当于浮动支撑力过大,类似于粉末移送不到位即开始成形的情况,产生的裂纹延伸向低密度区,如上图所示。如浮动模冲移动速度比压制速率快,相当于浮动支撑力过小,那么引起粉料的流向刚好相反,其裂纹方向如图 所示改进措施是: 对于前者,降低模冲的浮动支撑力或强制模冲浮动; 对 于 后 者,增加模冲的浮动支撑力,以控制浮动模冲的运行速度; 也可通过调节装粉比,即适当增加低密度区的装粉比来避免裂纹。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com