硬质合金脱脂裂纹产生原因

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:20に公開

- 参照数: 2029

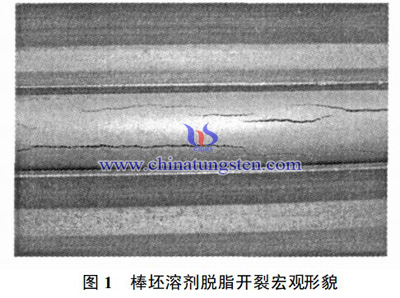

导致硬质合金脱脂裂纹(如下图所示)的主要原因有成型剂偏析(粘结剂混合不均匀)、脱脂温度、存在残余内应力等。

1.成型剂偏析

这是因喂料混炼不均匀所导致的成型剂偏析。当成分偏析的产品放入溶剂中时, 随着成型剂的脱除, 坯体内部就会形成大的孔洞从而可能形成裂纹源。喂料混炼均匀的棒坯, 成型剂均匀地包覆在粉末颗粒表面, 包覆颗粒间接触良好, 此时的成型剂包覆层形成连通的软质相, 溶剂脱脂时, 成型剂的可溶组元被逐渐脱除, 形成连通的脱脂孔道, 从而不易形成裂纹源, 避免了开裂现象。

2.脱脂温度

脱脂时加热速度过快,使溶剂向成型剂扩散的动力增大, 分子运动加剧, 从而使溶剂脱脂初期扩散、溶胀、溶解速率过快, 而此时脱脂孔道在短时间内尚未及时形成, 大量气体膨胀,内压力过大造成棒坯开裂。解决办法为降低升温速度,逐级保温, 或先将溶剂脱脂为热脱脂打开扩散通道。

3.残余内应力

硬质合金注射坯体内的残余内应力是造成溶剂脱脂开裂的主要因素。这是因为成型剂采用的增塑组元为石蜡, 而石蜡的一个典型特性就是温度敏感性高且冷凝收缩率大, 注射成型后的较短时间内快速冷却, 使粘结剂中的高分子链处于强迫冻结状态, 造成了硬质合金坯中的内应力。在溶剂脱脂过程中, 由于蜡的脱除, 高分子中的大分子链在溶剂中自由体积变大, 这部分储存的内应力得以释放,使脱脂硬质合金坯中已经存在的裂纹源(成型剂偏析造成)得以扩展, 结果造成硬质合计坯的开裂及坍塌。可采取坯体退火予以降低。

4.其它原因

装载量太低,在粘结剂熔融时,粉末在重力作用下产生位移太大,导致裂纹;在薄厚壁过渡处,或在密度变化大的地方易产生裂纹,因气体易从薄壁处或高密度处逸出,从而形成压力差而产生裂纹。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com