塑基体系工艺制备高比重钨基合金

- 詳細

- カテゴリ: 钨业知识

- 2018年5月31日(木曜)18:17に公開

- 参照数: 3993

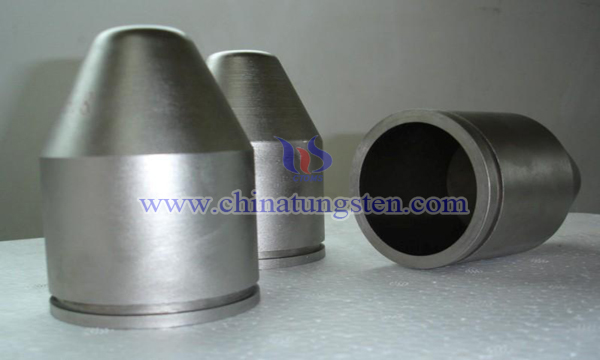

高比重钨基合金主要是有镍、铁、钴、铜、铬等元素组成。现有的制备钨基合金材料的方法通常是粉末注射成型,主要是利用蜡基体系制作粉末注射成型。

虽然这种工艺比较成熟,但利用蜡基体系制作出的产品,稳定性差,容易变形,而且制作周期长。如今,塑基体系已经被广泛应用于镍锰不锈钢产品的制作,但在钨基高比重产品的制作中还处于测试阶段。其主要的难点在于:1.混料过程粉末表面被氧化,影响烧结的致密性;2.混炼过程中羰基镍粉和羰基铁粉易燃;3.催化脱脂炉在脱脂时,浓硝酸使产品表面氧化,表面形成氧化膜,导致产品烧结不彻底,影响产品的致密度。

现有技术中为避免表面氧化对烧结的影响,通常用钼式烧结炉通氢气烧结,设备成本高,维护成本也较高,在制作比重10-16g/cm3钨镍铁合金时,镍铁含量较高,烧结后产品的机械性能偏低。那要如何将塑基体系工艺用于制备高比重钨基合金呢?研究人员提出了这样一个方案:

(1)配料:按一定的重量比称取钨、镍、铁金属粉末混合,得到混合物A;

(2)干磨:将混合物A干磨,混合均匀;

(3)混炼造粒:将经过步骤(2)处理的混合物A在氮气保护下并以10-15转/min的速 度搅拌,在200-210℃条件下预热20-25min后;升温并添加塑胶辅料和聚甲醛树脂(POM),然后升温至230-240℃后,保温5-10min,POM熔化后放下压合盖板进行密炼,同时开始降温,降 温至200-210℃后继续密炼10-15min至物料表面均匀光滑,再降温至180-190℃后通过螺杆 挤出并切成粒料;

(4)注塑:物料经模具型腔中挤出成型;

(5)脱脂;用硝酸催化脱脂。

(6)烧结:在石墨炉或钼式炉中真空烧结。

在钨镍铁合金中,钨的烧结温度较高,难以直接烧结成型,镍和铁作为粘结相,烧结时,镍和铁熔化将钨颗粒粘结在一起形成合金,铁可以减少钨在镍中的溶解度,有效阻止形成β脆性相,从而提高钨合金的强度和韧性。综上所述,利用塑基体系的工艺来制作高比重钨基产品,稳定性更好、产品不易变形,制作周期短,效率更高。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com