碳化钨基硬质合金快速烧结技术

- 詳細

- カテゴリ: 钨业知识

- 2018年5月30日(水曜)17:30に公開

- 参照数: 4517

硬质合金是由高硬度难熔的金属碳化物粉末(WC、TiC、TaC、NbC等)为主相,以过渡族金属钴、镍等作为粘结相,通过粉末炼金工艺制成的一种合金材料。具有高硬度、高强度、高韧性、耐磨损、耐高温和膨胀系数小等优良性能,故而被广泛地应用于切削、 钻孔、采矿、工具成形及耐磨零件等领域。

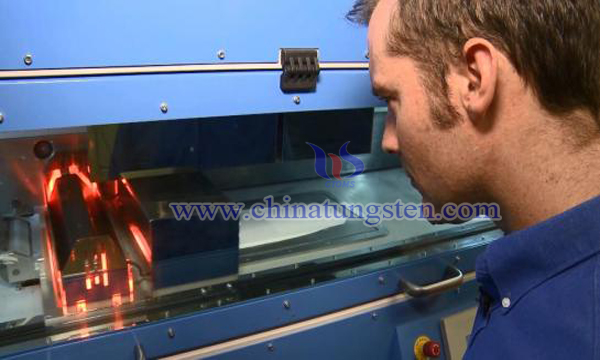

在现有技术中,生产碳化钨基硬质合金时,碳化钨晶粒在液相烧结的过程中,由于长时间的高温烧结,晶粒通常会过快地生长或不规则生长,导致硬质合金的性能下降。针对这一问题,可以采用一些新的快速烧结技术,如放电等离子烧结技术(SPS)、高频感应加热烧结技术(HFIHS)或热等静压技术(HIP) 来降低碳化钨晶粒的尺寸,但这必将增加硬质合金的生产成本。

为了实现性能和成本的平衡,研究人员采用以下快速烧结技术方案:

碳化钨基硬质合金由复合原料制成,所述复合原料包括钼粉、碳化钒、碳化铬、碳化钛、碳化硅和氧化钇中的至少五种组成,粘结剂为钴粉。

一、研磨:分别称取各组分并混合在一起,得复合原料;向复合原料中加入石蜡,然后在50-70℃下研磨复合原料36-72h,接着真空干燥1-2h。

二、过筛:复合原料经过大于或等于100目的筛,得过筛混合物。

三、预烧结:将过筛混合物制成坯体,然后加热坯体使其逐渐升温至600-800℃,然后保温70-90min,接着将坯体冷却至室温。

四、烧结:在氮气和/或惰性气体保护下或真空条件下,加热坯体使其逐渐升温至 1350-1430℃,然后保温50-70min,接着将坯体冷却至室温。所述的真空条件的真空度为 0.1-10Pa。

工艺加入由钼粉、碳化钒、碳化铬、碳化钛、 碳化硅、氧化钇中的至少五种按一定比例组成增益剂,可抑制碳化钨晶粒过快或不规则生长,使碳化钨基硬质合金具有更高的强度、韧性和塑性;尤其是以最佳的比例使用时,可使碳化钨基硬质合金具有更好的综合力学性能,效果更好,具有高硬度和 高韧性,硬度为15-25GPa,断裂韧性为4-8MPa•m1/2,还可以减少物料的 研磨时间,缩短生产周期,降低生产成本。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com