碳化物弥散强化钨处理工艺

- 詳細

- カテゴリ: 钨业知识

- 2018年4月23日(月曜)18:12に公開

- 参照数: 3571

钨具有高熔点、高密度、高强度、高硬度、低的热膨胀系数、优良的抗腐蚀性和良好的加工性能等优点,因此被广泛应用于航空航天、电子、化工、军工武器等领域。

随着钨的应用领域的扩大,特别是一些尖端科技(例如ITER),对钨基复合材料的性能提出了更高的要求,如高的塑性、高的室温和高温力学性能、低的韧脆转变温度、高的再结晶温度以及优异的抗热冲击性能等。

为了获得适用于聚变堆领域中所用的面向等离子体材料以及其他用于极端环境下的钨及其钨合金,国内外材料科研工作者普遍认为通过向钨中掺入弥散粒子相(Y2O3、La2O3、TiC、ZrC等)或固溶强化相(Ti、Ta、Mo、Re等)可显著的改善钨的高温力学性能,提高钨的再结晶温度。

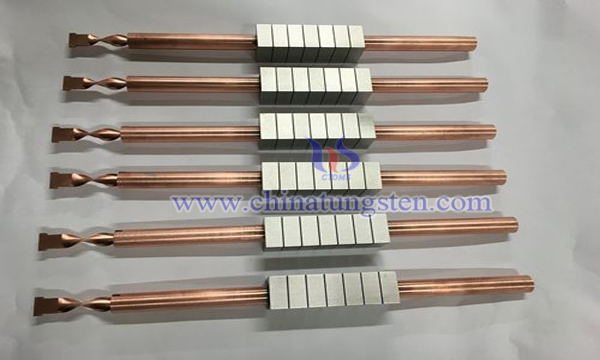

通过碳化物进行弥散强化钨是一种有效改善钨性能的方法。目前用于碳化物弥散强化钨处理工艺复合材料的碳化物主要有TiC,ZrC,HfC等。然而,在碳化物弥散强化钨中,其方法主要是采用纳米级或者微米级的碳化物(TiC,ZrC,HfC)直接添加进钨粉末中,经球磨、烧结、热处理等工艺后获得碳化物颗粒弥散强化的钨合金材料。在高温烧结的过程中,碳化物弥散粒子主要以颗粒状的形式存在于钨基体中,一方面抑制了钨在高温下的晶粒粗化,另一方面促进了钨在高温下的致密化,有效地提高了钨的力学强度。

为优化碳化物弥散强化钨的处理工艺,我国学者以碳化钛为弥散强化材料,采用原位合成法进行尝试,其过程包括:

按碳纳米管0.3%、Ti粉1%的配比称取W粉、碳纳米管和Ti粉,放入WC球磨罐中,再加入一定量的WC磨球(球料比为5:1),球磨机转速为300r/min下球磨5 h。然后将球磨后的粉体置于充有Ar气体的手套箱中,取出球磨后的粉体装填在直径20 mm的石墨模具中。上述整个操作工艺都在氩气(99.99%)保护气氛下完成。经1700℃、50 MPa压力、真空度6 Pa 下放电等离子体烧结1min,最终获得具有棒状晶结构的碳化钛弥散强化钨合金。经放等离子烧结后,钨合金的致密度为99.8 %,显微维氏硬度为564 HV,抗弯强度为1138MPa,晶粒尺寸约在0.6μm左右。

原位合成法的优势在于:通过在钨中加入碳纳米管和金属钛粉、硅粉、锆粉或钽粉,在高温烧结的过程中,金属钛粉、硅粉、锆粉或钽粉可与碳纳米管发生原位反应形成碳化钛、碳化硅、碳化锆、碳化钽。一方面可活化钨的晶格,促进钨在较低的温度下完成致密化,还可以抑制钨晶粒在高温下的晶粒长大行为,从而获得细晶钨,有效地提高了钨的高温强度,改善了钨的室温脆性,与热压烧结等相似方法相比,采用机械合金化和放电等离子体烧结技术制备的超细晶粒钨基复合材料具有较好的力学性能和抗电子束冲击性,适用于极端环境下的高熔点难熔金属材料,如核聚变装置中的面向等离子体材料等。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com