如何制造钨基金刚石砂轮

- 詳細

- カテゴリ: 钨业知识

- 2018年3月15日(木曜)17:25に公開

- 参照数: 2028

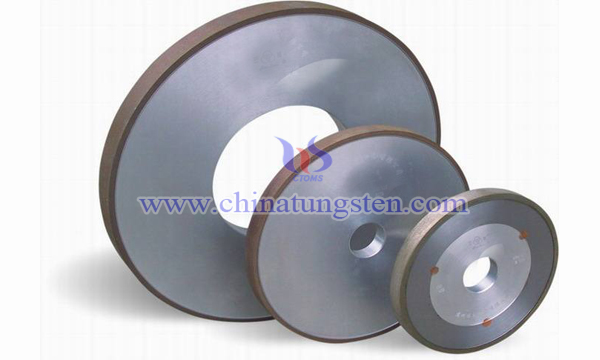

金刚石砂轮广泛应用于低铁含量金属及硬脆材料,如硬质合金、高铝瓷、光 学玻璃、玛瑙宝石、半导体材料、石材的高效加工。

常用金刚石砂轮胎体包括铁基和钴基。铁基胎体具有较高的力学性能,对金刚石也有较好的润湿性,并且成本低廉,但其自锐性欠佳;而钴基胎体具有很好的成形性和可烧结性,对金刚石的润湿性好,粘结力大,韧性好,自锐性也好,是金刚石工具领域应用最广的一种胎体,但是钴基胎体上的金刚石靠机械方式把持,导致金刚石颗粒不能完全出露进行有效切削,而且还会因拉拔力的作用使其严重损耗,使得金刚石颗粒脱落现象严重,影响金刚石砂轮的打磨效率和使用寿命。

在制造胎体的金属结合剂中,有时会添加少量钨粉,这是因为金属钨除了能与其他金属产生固熔强化外,还是强碳化物形成元素,可以和金刚石发生反应产生化学冶金结合力,与一般的金属结合剂只是机械地将金刚石包裹和嵌合相比,化学冶金结合力的产生有利于提高胎体对金刚石的包镶力、增强把持力,因此钨基结合剂金刚石砂轮将具有优异的性能。

但是钨的熔点高达3410℃,以钨作为金属结合剂进行烧结所需要的温度远远超过金刚石所承受的能力,容易导致金刚石颗粒的石墨化,因此,如何破解结合剂烧结温度高的问题,将会为金刚石砂轮的制造技术打开一扇新的大门,有科研人员想到了添加稀土。

将金刚石粉末与稀土改性钨基结合剂充分混合,该稀土改性钨基结合剂按质量份数包含以下组分:钨40~75份、镍2~6份、铁2~5份、锡8~30份、铜 7~20份、锰0.4~1份、稀土镧0.1~1份;

2)按所需金刚石砂轮胎体的外形利用相应模具将上述混合物冷压成型后,进行真空热压烧结,烧结温度900~960℃,烧结压力140~200KN,烧结时间25~ 35分钟;

3)真空热压烧结后,进行热等静压烧结,烧结温度840~900℃,烧结压力 80~120MPa,烧结时间5~10分钟,得到金刚石砂轮胎体;

4)将金刚石砂轮胎体装接在砂轮基体上,得到金刚石砂轮。

由于稀土镧的加入,稀土与钨各组分相辅相成,将烧结温度从近四千摄氏度降低至金刚石可承受的范围,解决了一直以来钨基结合剂因烧结温度高而难以实际应用的缺陷,成功实现了钨基金刚石砂轮的制造,并利用钨与金刚石反应产生的化学冶金结合力,提高了金刚石颗粒在金刚石砂轮胎体上的把持力,得到的金刚石砂轮硬度高,耐磨损,为高性能金刚石砂轮的制造开创了新局面。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com