钢结硬质合金在连续挤压模上的应用

- 詳細

- カテゴリ: 钨业知识

- 2018年2月22日(木曜)00:05に公開

- 参照数: 1969

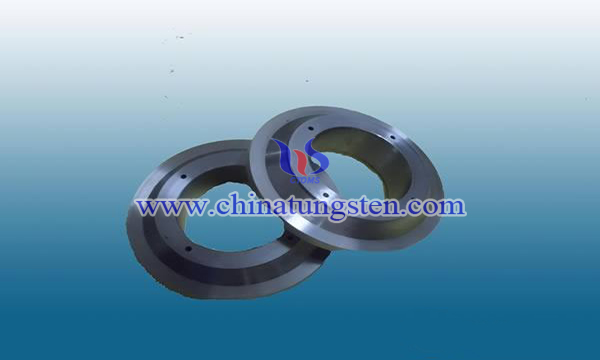

钢结硬质合金是近30年来才发展起来的一种新型工模具材料,它是在合金钢的基体上均匀分布的30%~50%硬质颗粒,经过烧结、锻造而成。由于模芯外形尺寸小,H13与钢结硬质合金的线膨胀系数不一样。在挤压时可能导致模芯装不进芯套,或者在挤压时从芯套中被挤出,因此模芯与芯套间隙大小的设计是一个关键问题。

连续挤压模加工工艺:

(1)模芯加工工艺确定。

刨:刨50mmx27mmx6.7mm方料。

平磨:将6.7mm上下面平磨至6.4mm。

热处理:淬火回火。

平磨:将厚度磨平6mm至公差尺寸,保证其表面粗糙度值为Ra0.8um。

划:划模芯外形线。

线切割:以厚度6mm上下面为基准,切割模芯外形,切割后留量0.02-0.03mm,保证各面的不平行度不垂直度不大于0.015mm,表面粗糙度值小于Ra1.6um。

钳:研磨模芯0.82mm处,保证外形20.06mmx3.42mm,倒芯子两侧R1.71mm,倒芯子圆角R 1.2mm,R 1.5mm,抛光R 1.0mm处空刀,修研各处过渡部分使之圆滑过渡。

组装:与模套组装。

(2)研磨量确定。

模芯在线切割加工后,由于加工条件的限制,达不到模芯设计尺寸要求,所以必须通过研磨来达到模芯的尺寸精度、表面光洁度,同时保证模芯的形状精度及位置精度。一般线切割后表面粗糙度值在Ra3.2um左右,尺寸公差可控制在0.01 mm以内。为了使模芯工作部分达到Ra0.2um,研磨时采用碳化硼120,金刚石WS逐步研磨,研磨量控制在0.015~0.02mm。

通过模具材料、热处理工艺、模具设计及机加工艺方面的改进,其模具在生产使用当中效果显著,提高了铝型材的表面质量,模具使用寿命提高了十几倍,经生产试制,钢结硬质合金可广泛应用于挤压模具中。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com