碳化钨陶瓷耐热耐磨复合材料制备

- 詳細

- カテゴリ: 钨业知识

- 2018年2月02日(金曜)18:35に公開

- 参照数: 2037

碳化钨陶瓷由于具有高硬度、耐磨、耐热、 耐腐蚀等一系列优良性能,广泛应用于金属加工、矿山开采等领域,但碳化钨陶瓷制造成本高,脆性较大,不宜用于受冲击力较大的易磨损件。

此外,随着我国工业的飞速发展,碳化钨陶瓷的应用范围和用量也在逐年增多,各种报废的碳化钨陶瓷工具如钻头、铣刀、铰刀、车刀等以及制备工具时的料头也相应增多;由于目前碳化钨陶瓷回收再造工艺存在能耗大、设备复杂、环境污染严重等问题,故报废的碳化钨陶瓷没有得到充分有效地利用,而这些报废的碳化钨陶瓷经过简单的切割加工可制成耐热耐磨复合材料所需的增强相。因此,利用回收报废的碳化钨陶瓷作为增强相制备耐热、耐磨复合材料,一方面可以为国家节约能源、保护环境,另一方面也可大大降低复合材料的制造成本。

通过复合制备技术将碳化钨陶瓷废料与韧性好、强度高、价格低廉的铁基合金复合,制备表层耐热、耐磨的复合材料,获得碳化钨陶瓷的高硬度、高耐热、耐磨性的同时具有较高的强度和良好的韧性,且可以节约昂贵的碳化钨陶瓷,降低耐热、耐磨零件的成本,扩大碳化钨陶瓷的应用范 围。

为了达到上述目的,有企业采用一种碳化钨陶瓷/耐热合金基耐热、耐磨复合材料的制备方法。

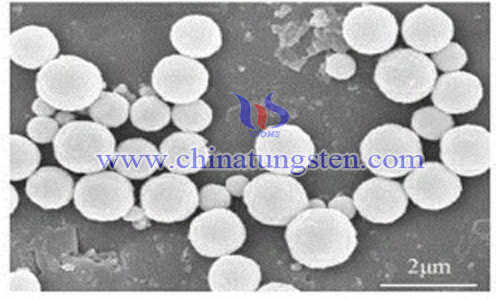

步骤1,将碳化钨陶瓷废料(1)经过切割加工制成所需形状和尺寸的复合材料增强体,挑选YG8牌号的碳化钨陶瓷废料,经过线切割加工成尺寸为Φ5mm×8mm的碳化钨陶瓷增强体,除油后进行喷砂处理,最后进行清洗;

步骤2,对步骤1处理过的碳化钨陶瓷增强体的一端焊接铁钉(2),焊接采用真空钎焊工艺,钎焊料(3)选用厚度0.2~0.5mm的高熔点箔状钎料;

步骤3,通过电镀工艺在焊有铁钉(2)的碳化钨陶瓷废料(2)表面镀金属缓冲层,碳化钨陶瓷废料(1)以Co为粘结剂,需先电镀一层镍,镀层厚度为40~80μm,然后再电镀一层铁,镀层厚度为160~200μm。

步骤4,根据耐热、耐磨易损件的工况,设计耐热合金的形状、尺寸、排列方式和体积分数,体积分数可控范围为:20%~50%,并据此制作易磨 损件模型(6)上安插碳化钨陶瓷的盲孔(7),易磨损件模型(6)为聚苯乙烯泡沫模型或石蜡模型;

步骤5,把制备好的碳化钨陶瓷插入易磨损件模型(6)中,铁钉(2)朝外;

步骤6,浇铸成型后,取出铸件,切除铁钉,用金刚石砂轮把工作面打磨平整,然后对工件进行热处理,淬火处理工艺为:加热温度960~980℃,升温速度为:80~100℃/h,保温8~10h,空冷;去应力处理工艺为:加热 温度260~300℃,保温8~10h,炉冷,制备的磨煤机衬瓦成品(8)

浇铸方法采用消失模铸造,浇铸时把模型放到可抽真空的沙箱里,抽真空,以保证金属充分渗透增强体,不出现冷隔或浇不足的现象,真空度 为0.02Mpa~0.08Mpa,浇铸温度为1350~1450℃。

实践证明,使用碳化钨陶瓷/耐热铸铁基耐热耐磨复合材料的磨煤机衬瓦与耐热铸铁磨煤机衬瓦相比成本增加了25%,但其耐热耐磨性能提高了8倍,具有很高的性价比。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com