球形钨粉射频等离子体技术分解

- 詳細

- カテゴリ: 钨业知识

- 2018年1月29日(月曜)17:33に公開

- 参照数: 1972

球形粉末具有普通粉末无法替代的的特殊性能,如良好的流动性和高的松装密度,故在热喷涂、注射成型及凝胶注模成形等领域得到越来越广泛的应用。由于等离子体具有高温、高焓、高的化学反应活性,并对反应气氛及反应温度具有可控性等特点,在粉体材料的合成制备和球化处理方面显示独特优点,引起人们的关注。

射频等离子体技术具有温度高、等离子体炬体积大、能量密度高、传热和冷却速度快等优点,是制备组分均匀、球形度高、缺陷少、流动性好的球形粉末的良好途径。以等离子体为热源,在难熔金属球化处理方面具有较大的技术优势。但是现有技术中由于工艺的缺陷,导致了粉末在经过等离子体处理时其球化率较低,使得粉末的松装密度以及流动性均未达到最优状态,因此,现有技术中的工艺有较大的改善空间。

为解决上述技术问题,有学者对射频等离子体技术进行改进,其具体内容如下:

选用原料粉末为形状不规则的钨粉,过筛200目,纯度>99.9%,将原料粉末送入气流磨中研磨,得到分散性好、粒度分布均匀的成单个颗粒的粉末,气流磨的分选轮转速为2500-7000转/分钟,研磨腔压力为0.1MPa-1MPa,送粉速率1-15kg/小时。将原料钨粉充分干燥后装入供粉室,排除空气后与大气隔绝。射频等离子体发生器先抽真空,然后通入工作气体氩(Ar),启动射频等离子体发生器,建立稳定的氩等离子体炬,氩等离子体炬稳定运行时反应气体氩的输入流速为20L/min,反应气体氩的压力为 65kPa,保护气体的流速为85L/min,保护气体的压力为 65kPa,感应线圈上加载的功率为 75kW;钨粉随载入气体氢气(H2)送入到氩等离子体炬的高温区中进行加热,载入气体的流速为4L/min,钨粉送粉流量为5g/min。加热形成的钨粉颗粒液滴进入冷却室迅速冷凝形成球形钨粉,将球形钨粉收集后放入干燥箱中进行干燥后,再进行轻度还原处理。

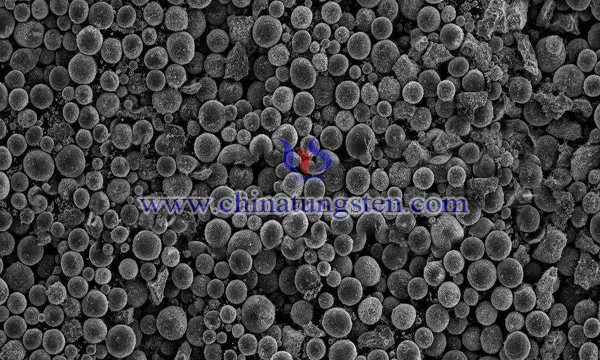

由于对等离子体的工作参数以及送粉速度进行了优化,当原料钨粉末在穿越等离子体的高温区时,钨粉末能够充分吸热,得到熔融和球化,经等离子球化处理后得到了表面光滑、球形度好的粉末,其球化率达到100%,并且球化后仍为单相钨粉。由于球形度好,这些球形颗粒堆积时接触面小,架桥现象减少,粒子间的空隙少,提高了堆积密度,粉末球形度越高,松装密度越大,因此,球形钨粉具有高的松装密度以及高流动性的特点。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com