钡钨阴极改造提升攻略

- 詳細

- カテゴリ: 钨业知识

- 2018年1月16日(火曜)18:20に公開

- 参照数: 2459

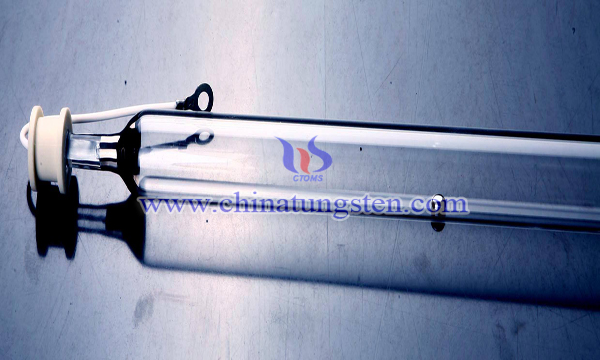

随着时代的发展,科学的进步,微波器件越来越朝着大功率、高频率的方向迈进,这对作为微波器件电子源的阴极是一个巨大的考验,尤其是进入毫米波段、太赫兹波段后,对电子注的电流密度需求非常大,需要阴极能稳定的提供几十甚至上百安培每平方厘米的电流密度。

传统的钡钨阴极由于阴极海绵体的盲孔较多,孔隙结构不均匀,阴极活性物质的储备不够丰富,阴极活性物质中的钡含量低,且阴极活性物质与传统的纯钨阴极基底反应过快,大量的活性物质很快蒸发了,阴极不仅发射电流偏小,在支取大电流的状态下,还不能持久稳定工作,难以满足微波器件大功率、高频率发展的需要。

为此,研究人员对钡钨阴极的制程进行改进,以满足微波器件大功率、高频率发展的需要。具有特殊结构的大电流密度的钡钨阴极采用双层基底,上层采用特定形状特定颗粒的钨粉做为基底材料压制而成,下层采用钨粉与铼粉混合做为基底材料压制而成,可稳定地提供100A/cm2的电流密度,满足大功率、高频率微波器件对阴极的需求。钡钨阴极的制方法包括:

1)取任意形状的、颗粒度小于50μm的钨粉和铼粉在氢气中净化退火, 在800℃~950℃环境中保温20min~30min;

2)将净化后的钨粉和铼粉按照10%~50%:90%~50%的比例混合均匀,制备出钨铼合金粉料;

3)取粒径2μm~10μm、类似圆球形状的球形钨粉,在氢气中净化退火, 800℃~950℃环境中保温20min~30min;

4)称取适量球形钨粉,填充在阴极钼筒中,并使粉料平实;

5)再称取适量钨铼混合粉料,填充在步骤4)后的阴极钼筒中,并使粉料平实;

6)使用8~15T/cm2的压力对阴极进行压制,将阴极基底的孔度控制在 28%~40%

7)在氢气中对压制后的阴极进行烧结,1400℃~1600℃环境中保温30~70min;

8)采用3.5BaCO3•0.5CaCO3•2Al的铝酸盐在露点低于-60℃的干燥氢气中对烧结后的阴极进行浸渍,浸渍工艺是在1250℃~1300℃时保温7min~12min,然后在2min之内升至1740℃~1780℃,保温30s~70s,随后降温;

9)去除阴极表面多余的阴极盐,并根据图纸尺寸进行机械加工;

10)使用氮气做为介质,对阴极表面进行离子刻蚀清洗,使阴极发射表面露出新鲜的开孔。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com