硬質合金脫脂裂紋產生原因

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月15日 星期一 18:33

- 点击数:507

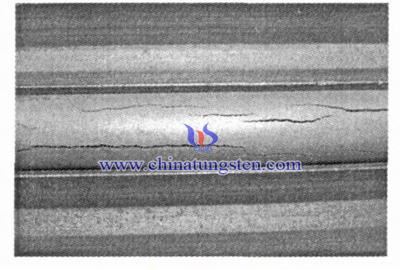

導致硬質合金脫脂裂紋(如下圖所示)的主要原因有成型劑偏析(粘結劑混合不均勻)、脫脂溫度、存在殘餘內應力等。

1.成型劑偏析

這是因餵料混煉不均勻所導致的成型劑偏析。當成分偏析的產品放入溶劑中時, 隨著成型劑的脫除, 坯體內部就會形成大的孔洞從而可能形成裂紋源。餵料混煉均勻的棒坯, 成型劑均勻地包覆在粉末顆粒表面, 包覆顆粒間接觸良好, 此時的成型劑包覆層形成連通的軟質相, 溶劑脫脂時, 成型劑的可溶組元被逐漸脫除, 形成連通的脫脂孔道, 從而不易形成裂紋源, 避免了開裂現象。

2.脫脂溫度

脫脂時加熱速度過快,使溶劑向成型劑擴散的動力增大, 分子運動加劇, 從而使溶劑脫脂初期擴散、溶脹、溶解速率過快, 而此時脫脂孔道在短時間內尚未及時形成, 大量氣體膨脹,內壓力過大造成棒坯開裂。解決辦法為降低升溫速度,逐級保溫, 或先將溶劑脫脂為熱脫脂打開擴散通道。

3.殘餘內應力

硬質合金注射坯體內的殘餘內應力是造成溶劑脫脂開裂的主要因素。這是因為成型劑採用的增塑組元為石蠟, 而石蠟的一個典型特性就是溫度敏感性高且冷凝收縮率大, 注射成型後的較短時間內快速冷卻, 使粘結劑中的高分子鏈處於強迫凍結狀態, 造成了硬質合金坯中的內應力。在溶劑脫脂過程中, 由於蠟的脫除, 高分子中的大分子鏈在溶劑中自由體積變大, 這部分儲存的內應力得以釋放,使脫脂硬質合金坯中已經存在的裂紋源(成型劑偏析造成)得以擴展, 結果造成硬質合計坯的開裂及坍塌。可採取坯體退火予以降低。

4.其它原因

裝載量太低,在粘結劑熔融時,粉末在重力作用下產生位移太大,導致裂紋;在薄厚壁過渡處,或在密度變化大的地方易產生裂紋,因氣體易從薄壁處或高密度處逸出,從而形成壓力差而產生裂紋。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微博

微信