含鉀摻雜圓鎢鋁條製備工藝

- 详细资料

- 分类:鎢的知識

- 发布于 2017年9月29日 星期五 23:01

- 点击数:401

含鉀摻雜圓鎢鋁條是製造電光源、電子器件中抗下垂鎢絲和真空噴鍍鎢鉸絲等高溫發熱體和耐高溫元件的原材料。採用常規工藝生產的摻雜鎢條存在各種缺陷,只適合普通鎢絲的生產,導致其產品的成品率低,生產成本高。

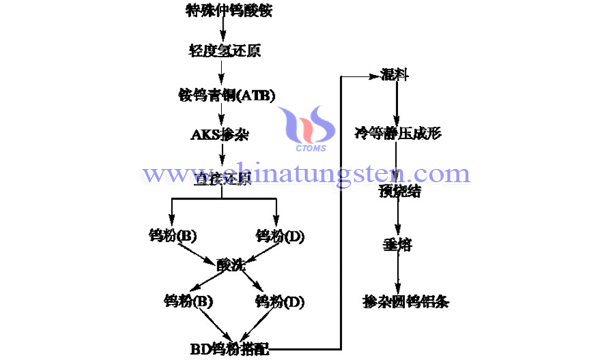

針對目前各種技術存在的缺陷和弊病,有學者研究設計出一種含鉀摻雜圓鎢鋁條的製備方法,可以有效提高含鉀鎢條的密度、鉀元素在鎢條中分佈和斷面結晶的均勻性。該方法主要內容有:

1)選料:選用費氏細微性為40~50μm,松裝密度在2.1~2.5g/cm3的具有特殊細微性分佈的晶形仲鎢酸銨為原料;

(2)輕度氫還原:採用七帶溫區還原爐將上述原料進行輕度氫還原,七帶溫區的溫度分別為300、360、400、420、430、450、420℃,氫氣流量為0.2~0.3m3/h,氫氣露點≤-60℃,裝舟量為400~450g,推速為15min,生成費氏細微性為9.0~12μm,NH3含量為0.7~1.0%的特殊中間體銨鎢青銅,即ATB;

(3)AKS摻雜:將ATB濕法摻入用電阻率>1.0×105Ω·cm的去離子水配成的矽酸鉀、硝酸鋁溶液,使鉀、矽、鋁吸附於ATB的孔隙內,形成摻雜ATB;摻雜ATB中鉀、矽、鋁含量分別為0.12~0.23%、0.30~0.5%、0.010~0.03%;

(4)直接還原:將摻雜ATB用七帶溫區還原爐直接一次還原生成費氏細微性為2.2~2.6μm的細顆粒鎢粉B,備用;細顆粒鎢粉B製備的還原溫度為655、675、700、730、770、790、800℃,氫氣流量為2.6~2.9m3/h,氫氣露點≤-60℃,裝舟量為140~180g,推速為18min;另將摻雜ATB用七帶溫區還原爐直接一次還原生成費氏細微性為3.3~4.2μm的粗顆粒鎢粉D,備用;粗顆粒鎢粉D製備的還原溫度為660、710、730、760、790、810、820℃,氫氣流量為2.6~2.9m3/h,氫氣露點≤-60℃,裝舟量為200~250g,推速為18min;

(5)酸洗:將細顆粒鎢粉B、粗顆粒鎢粉D分別用濃度為6~8%鹽酸、6~8%氫氟酸洗滌去除過剩的摻雜劑及雜質;

(6)配粉:經酸洗的細顆粒鎢粉B、粗顆粒鎢粉D按25~45:75~55的重量比,配合成鉀含量為80~110ppm,費氏細微性為2.8~3.5μm,松裝密度為3.6~4.2 g/cm3的鎢粉,在混料機中混合40~60min;

(7)冷等靜壓成形:將1600g配合鎢粉裝入直徑為18.5±0.2mm,長度為610~630mm的彈性模套內,使用冷等靜壓機在最高壓制壓力為130~150MPa下壓制成形;

(8)預燒結:成形後鎢坯條置於鉬舟內,在露點≤-70℃氫氣保護下,經1200~1400℃預燒結40~45min;

(9)垂熔:在氫氣保護下,預燒結後鎢坯條在垂熔機內直接通電加熱燒結,燒結制度依序為升溫—升溫—保溫—升溫—保溫—降溫,電流/時間參數依序為:升溫:(0-1900A)/ 5min、升溫:(1900-3800A)/15min、保溫:3800A/13min、升溫:(3800-4800A)/2min、保溫:4800A/18min、降溫:(4800-0A)/7min。

通過上述方案有效解決了常規方法所得鎢條密度低、晶粒度少,加工難,成品率低,並引起組織結構劣化、塑-脆轉變溫度高、高溫抗下垂性能差等問題,並且品質穩定,更適於加工借鑒。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |