无台阶筒形零件的压制

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月20日 星期四 19:45

- 作者:ruibin

- 点击数:1774

对于硬质合金制品,由于混合料较硬,压制成形压力较大,这给复杂零件的成形带来困难,另外由于有增塑加工的可能,故很大较复杂的零件通常先经简单的压制成形再在压坯上改形。最简单的压制零件是无台阶的零件。

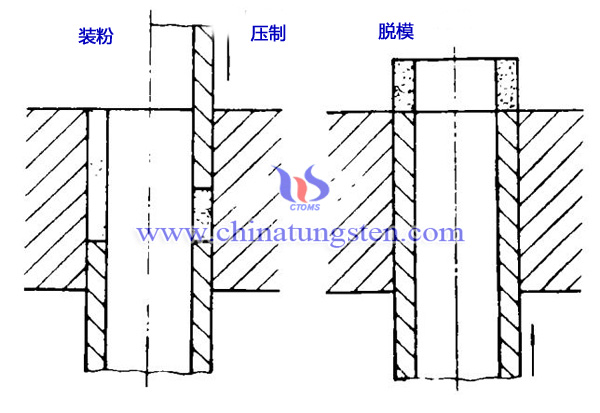

在粉末冶金零件的成形工艺中,无台阶筒形零件(以下简称为轴套)的压制也许是最基本、最简单的了。当轴套的长壁厚比不大(例如H/T< 3) 时,用单向压制的方法就可满意地成形,如图l所示。

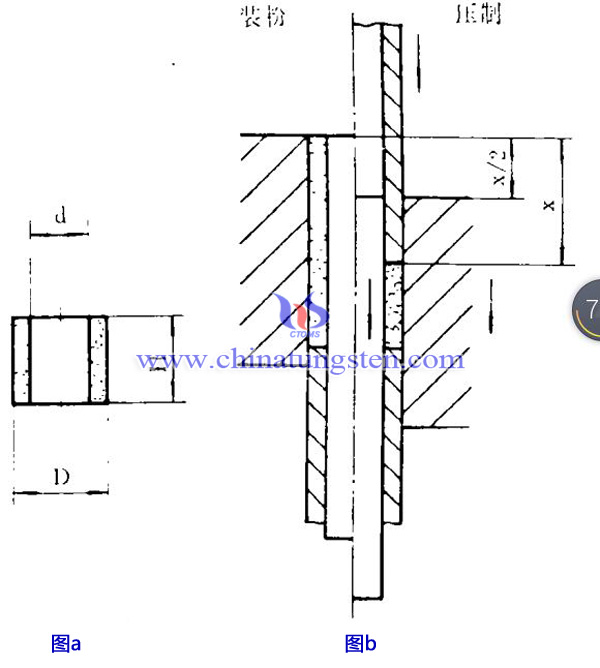

但当轴套的长壁厚比较大(例如H/T>3) 时,为了改善压坯密度的均匀性,则需考虑使用双向压制、双向摩擦压制等方式来进行压制。例如图a 所示的轴套,可以使用阴模和芯棒均自由浮动的压模来成形。图b示出了这种浮动压模的成形原理。成形时下模冲保持不动,上模冲压下行程为x。由于阴模与芯棒向下浮动了距离x/2,所以相对阴模而言,上下模冲分别向压坯压入距离x/2。压坯的最大密度差发生于两端与中部之间,这就大大减少了压坯密度的不均匀程度。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

无刚性支撑的等静压受力分析

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月20日 星期四 11:55

- 作者:ruibin

- 点击数:2080

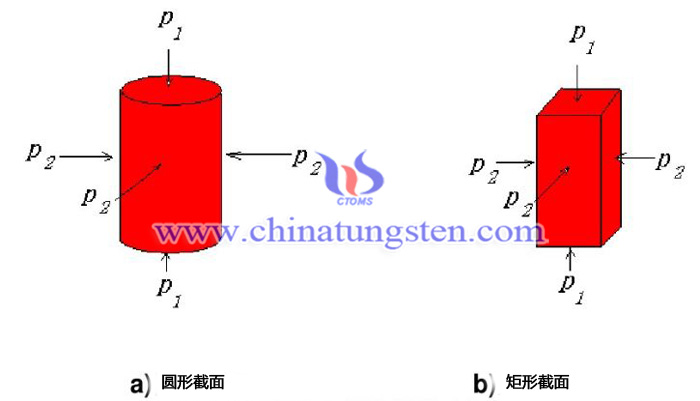

下图为无刚性支撑的等静压受力图,如图的情况下,可以分为截面为圆形和矩形的两种模型。

1、圆形模型

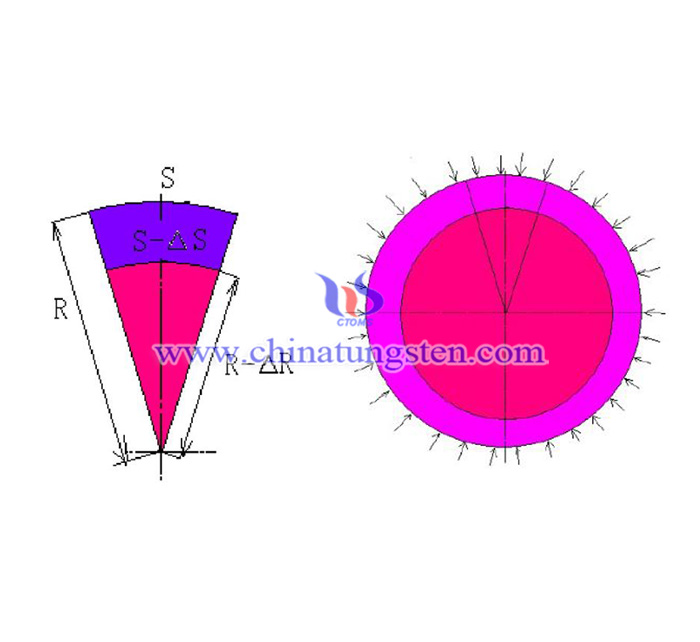

等静压压坯各处所受的压力均相等,压制开始时,粉末颗粒外层首先受压,粉末颗粒的运动从表面开始,沿表面法向指向粉末的内部。

粉末颗粒的填充是先从外层开始,逐步朝内部推进。尤其是在致密化的开始阶段,充填最先发生在塑性模(本例为橡皮模)处。压坯心部密度要小于边缘密度,随着压制的继续进行,密度差逐渐减少。

在一般的模压过程,颗粒只有沿压力方向的位移,即在此方向上被压缩;但对于球状(或圆柱状)制品等静压过程中,颗粒除了作径向位移外还在做周向位移,即有径向压缩,又有周向压缩。由于有周向压缩,在同样径向位移量的情况下,致密化过程更为迅速。

由于上述特点,对于球状(或圆柱状)制品,其坯体表层较心部优先致密化。表面致密的、封闭的薄壳层,阻止压力传至心部,形成所谓的“薄壳拱顶”结构。

有鉴于此,凡球状或圆柱状的等静压制品,其表层密度与心部密度会存在较大差异,这种密度差严重时甚至不能被烧结消除。

2、矩形模型

通过对球状模型的分析,可知当制品的截面为矩形时,边角角度将被压缩,形成尖角,但不会产生如圆形制品那样的“薄壳拱顶”结构,所以密度差要小于圆形截面制品,但由于内摩擦的存在,密度差依然存在。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

非准静力压制

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月20日 星期四 11:47

- 作者:ruibin

- 点击数:1805

定义:等静压传压介质按传压特性来看,液体和气体可以无损耗地传递压力,这种特性成为准静力特性,具备这种特性的传压介质称之为准静力介质。反之,不具备这种特性的传压介质称之为非准静力介质。固体介质就是非准静力介质。采用非准静力压制的等静压过程即称为非准静力压制。

特点:

1、传力介质的工作范围很大,压力范围可以在0-1500MPa的范围内选择。如采用橡皮模和硬脂酸锌粉的组合方式时,其工作压力可达到800MPa。又如在高压下实现石墨向金刚石的转变,采用固体叶腊石做传压介质,可在0-3000MPa压力下工作。而气体和液体介质在高压容易液化和凝固,不能达到如此高压的工作要求。

2、固体传压介质操作起来比液体和气体简便,容易形成压力密闭空间。

3、高压容器就可以做出压模外壳,提高生产效率,并且可以制作形状复杂且密度均匀的压坯。

4、可以直接利用模压压制塑性软模,进而使软模内部粉末成形,扩大生产途径。

分类:目前常用的非准静力压制根据介质又可分为塑料软模非准静力压制、橡胶模非准静力压制和粉末充填非准静力压制三种:

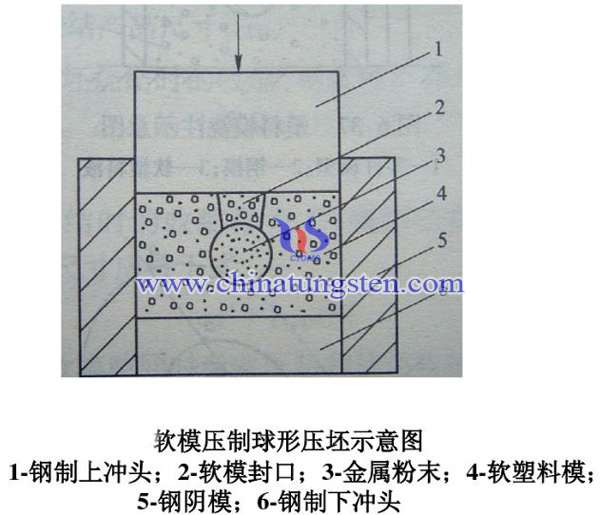

a、塑料软模非准静力压制

此种压制可通过模压机模具给塑料软模加压,进而对塑料软模内的粉体加压,结合了模压和等静压两种压制方式。此时的传压介质是塑料软模。塑料软模的非准静力系数可达到0.98,故压坯相当于在液体等静力下压制,密度分布特征与等静压基本相同。下图为塑料软模非准静力压制示意图。

b、橡胶模非准静力压制

基本原理同塑料软模非准静力压制类似,只不过采用真空橡皮(天然橡胶、合成橡胶如氯丁橡胶、硅氯丁橡胶等)作为传压介质。其非准静力系数为0.75左右,一般用于制造状压坯,不用与压制球形压坯,某些情况下的压力可达800MPa或更高。

c、粉末充填非准静力压制三种

原理同上述两种类似,传力介质为粉末体(如硬脂酸锌等)。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信