粉末压制理论

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 20:34

- 作者:ruibin

- 点击数:3482

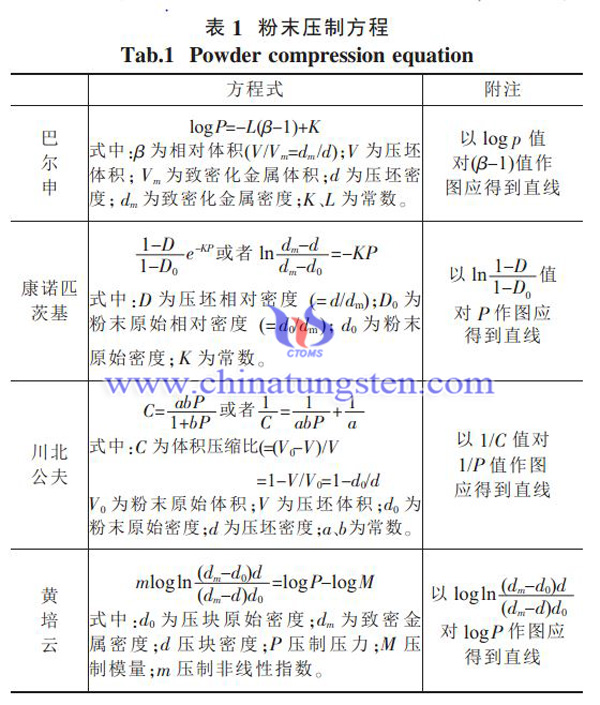

在粉末冶金中粉末压型是与粉末烧结同样的重要问题。随着粉末冶金技术的应用与发展,粉末成形工艺的研究的活跃,粉末压型理论的研究必须与形势需要相适应。自1923年Walker最先提出在粉末压型时粉末相对体积与压制压力的对数呈线性关系的经验公式以来,许多学者对粉末压型问题进行了一系列的研究。其中最著名的有黄培云压制方程川、 北公夫方程、康诺匹茨基方程和巴尔申方程等。

1、巴尔申方程由前苏联粉末冶金学家M.I.O.巴尔申于1938年提出。适用于脆硬性粉末或中等硬度粉末的压制适用于中等压力范围对于塑性较好较高或者较低压力时的则会出现偏差。

2、康诺匹茨基公式表明压制压力与压坯相对密度成直线关系公式在中压及高压范围内应用较好 在很低的压力下出现偏差适用于大多数粉末的压制。此外,由美国人艾西(E.F.Athy)和沙皮罗(I.Shapiro)分别提出的两种压制公式与柯诺皮斯基压制公式属于同一类型的公式。

3、川北公夫公式形式简单没有采用对数关系对低压力范围和软粉末适应较好 大多数粉末压型理论都把粉末体作为弹性体处理并忽略硬化影响 而且还忽略了时间因素等等所以应用范围有限。

4、黄培云压制公式在考虑应变充分弛豫状态下得出了粉末压制的对对数方程 该方程既适合于硬粉也适合于软粉 适用于粉末压制成形 也适用于粉末冷等静压成形 同时还适用于存在模壁摩擦的钢模中的单向压制。与巴尔申、柯诺皮斯基和川北公夫的压制公式相比,黄培云双对数压制方程的直线关系符合最好,其回归直线的相关系数R最接近于1。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

模压脱模力及影响因素

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 20:31

- 作者:ruibin

- 点击数:3983

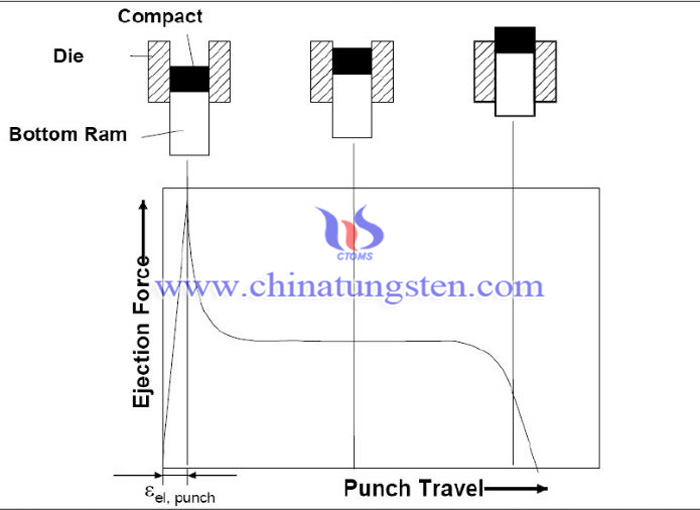

压制完毕,将压坯从模具中脱出,使压坯由模中脱出所需的压力成为脱模力。从阴模中脱出,由于弹性内应力的松弛作用,模具对模具中坯体还存在压应力。此正应力与模具表面产生摩擦力,阻止模具的退出,这是脱模需要脱模力的原因。

脱模力是压制成形工艺的一个重要参数,一般小于压制压力。下图脱模力与压制行程的关系。

影响脱模力的因素:

1、压制压力

一般认为,随压制压应力的提高,脱模压应力也提高。主要是由于压制应力产生的侧向弹性形变导致压坯与模壁之间的摩擦力:

P脱=μP侧剩S侧

μ--粉末对阴模壁的静摩擦系数;

P侧剩--残余侧压强;

S侧--压坯与阴模接触的侧面积;

在压制力不太大的情况下有如下关系:

P脱=CP

C--常数;

P--压制力;

一般来说,硬质合金的混合料,其脱模力与压制力的关系为:

P脱≈0.3P

2、粉体性能

粉体的流动性和可塑性越好,脱模力越小

3、压坯密度

密度越高,脱模力越大

4、压坯形状尺寸

(H/D)值越大,即压力降越大,克服粉末与模壁的摩擦力就要越大,脱模力也越大

5、模具表面粗糙度

表面粗糙度越大,摩擦系数越大,脱模力越大

6、润滑剂

通常使用各种润滑剂减少脱模压力,常用的有:润滑剂:硬脂酸、人造蜡、硬脂酸锌、硬脂酸锂、油酸等。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金混合料模压压力

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 20:17

- 作者:ruibin

- 点击数:2262

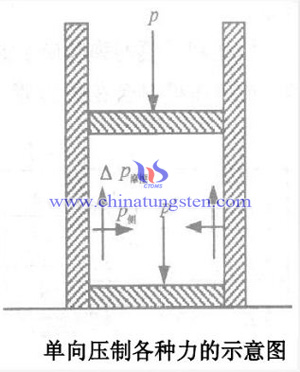

硬质合金粉末在模压时的压制压力分二部分:

一、净压力:是没有摩擦的条件下,使粉末压实到一定程度所需的压力为“静压力”(P1);

二、侧压力:克服粉末颗粒和压模之间摩擦的压力为“侧压力”(P2)。压制压力P=P1+P2,侧压系数=侧压力P2÷压制压力P=粉末的泊松系数u÷(1-u)=tg2(45º-自然坡度角Φ÷2)。侧压力越大,脱模压力就越大,硬质合金粉末的泊松系数一般为0.2-0.25之间。压制硬质合金混合料时,压制压力一般在1200-1400kg/cm2,侧压力仅为压制压力的1/3-1/4,所以脱模压力比较小。

注:泊松系数是材料受拉伸或压缩力时,材料会发生变形,而其横向变形量与纵向变形量的比值。

压制过程中的压力分布:引起压力分布不匀的主要原因是粉末颗粒之间以及粉末与模壁之间的摩擦力。压块高度越高,压力分布越不均匀。实行双向加压或增大压坯直径,能减少压力分布的不均匀性。

单位压制压力(压强):

单位压制压力=总压制压力/产品的受压面积,某型硬质合金(20mm×6.5mm×5.25mm)试样为例:

单位压制压力=P/(20*6.5*1.22)

注:①单位为 KN/mm2;②收缩系数以1.2为例,不同的粉末取不同的收缩系数值;③通常情况下,收缩系数随着压制压力的增加而下降,增加压制单重亦可使得收缩系数的下降。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

模压压力损失

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 20:26

- 作者:ruibin

- 点击数:2216

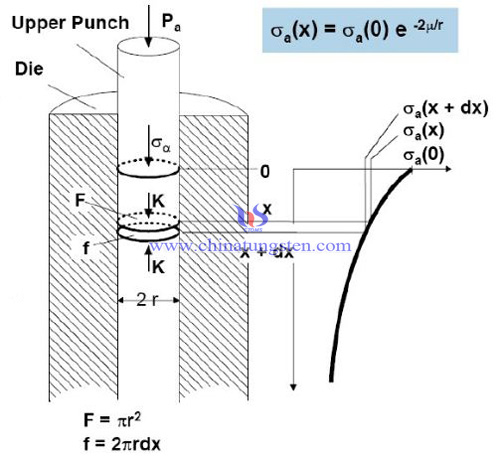

模压时,由于粉末颗粒间的相互摩擦和粉末颗粒与模壁之间的摩擦,使施加于冲头上的压力(压制压力)并不按照帕斯卡原理进行传递,在压块各点上受到的压力是不相同的。一般来说,离开加压冲头越远的位置所受到的压力越小,这种压力损失也叫压力降。引起压力分布不均匀的主要原因是粉末颗粒之间以及粉末与模壁之间的摩擦力。粉末颗粒越细,形状越复杂,压块中的压力降越大,离加压冲头越远,压力降越大。

压力损失公式:

P'=Pexp(-4μξ H/D)

P’为模底受到的压力;

P为冲头压力;

μ为粉末与模壁的摩擦系数;

H为压坯高度;

D为压坯直径;

考虑到消耗弹性变形的应力:

P'=Pexp(-8μξ H/D)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

粉末机械压力机

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 18:28

- 作者:ruibin

- 点击数:2599

用于硬质合金制造的粉末成形压力机种类很多,通常可分为机械和液压两大类。机械压力机是通过机械(曲轴、肘杆、偏心轮等)运动产生压力的压力机。通过液压油作用于活塞产生压力的压力机称为液压式压力机。也有使用机械又使用液压的混合是压力机。一般来说,机械压力机速度快,效率高,适合于生产普通制品。液压机吨位大,始于生产大制品及复杂形状制品。

1、机械压力机

机械式粉末压机的市场分布来看,主要在粉末冶金行业(43%)、合金行业(12%)、磁性行业(33%)、陶瓷行业(5%)等。

目前国内销售的机械式粉末压机的结构类型主要有三大类:曲轴传动机构(台湾月村、日本良塚)、肘杆传动机构(日本玉川、仿云川)以及偏心结构(德国DORST的TPA)。

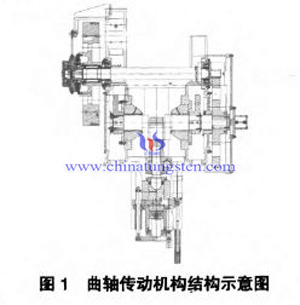

(1)、曲轴传动机构

此结构带有飞轮蓄能装置,瞬间压制力大。多用于粉末冶金等结构类型、可大批量生产的粉末制品。

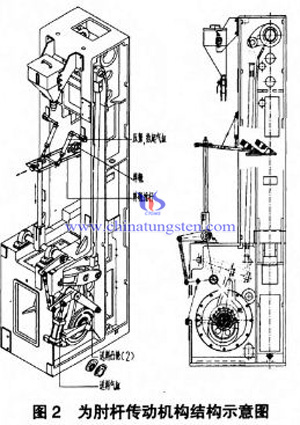

(2)、肘杆传动结构

此类压机多用于成形比较复杂、批量不是太大(频繁更换)的粉末冶金制品。其100T以下的机型脱模力占一定优势

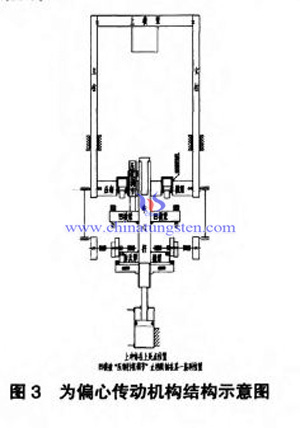

(3)、偏心传动机构

此型压机处于上述两者之间,结构上更紧凑一些。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信