硬质合金混合料湿磨作用

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:02

- 作者:ruibin

- 点击数:3020

湿磨的目的是将碳化物研磨至所需粒度, 并与钴粉在一定范围内实现充分均匀混合, 并具有较好的压制和烧结性能。将按一定比例配好的由钴粉、WC粉和其他碳化物粉组成的物料加入湿磨机进行球磨。在湿磨过程中, 只有破坏并分散颗粒团聚, 确保物料被充分破碎和分散, 才能保证粉末组元之间的有效混合, 为喷雾干燥制粒提供高质量的混合料。主要是采用球磨机滚动球磨(湿磨)方式。

1、混合作用

混合料的成份有多种,各组分的密度、粒度也不尽相同,要获得优质的硬质合金产品,就必须保证混合料各组份必须均匀分布,这是湿磨的一个最主要的作用之一。为保证均匀程度,需要有足够的时间,但时间过长增氧作用及活化作用显著,碳化钨晶粒在烧结时有不均匀长大倾向。

2、破碎作用

混合料所用的原料粒度规格不同,特别是其中的WC存在团粒结构;另外由于性能和生产的实际需要,不同牌号、不同粒度的WC经常混合使用。这两方面导致原料粒度差异较大,不利于合金的优质生产,湿磨能起到物料破碎和粒度均化的作用。

3、增氧作用

混合料与研磨体、筒体相互之间的碰撞和摩擦作用较易发生氧化作用。另外,研磨介质酒精中的水也强化了增氧作用。而防止增氧的方法有两个:一是冷却,一般通过在球磨机筒体外部加设冷却水套,以保持球磨机运行过程中温度;二是选择合适的生产工艺,如有机成型剂与原料一起球磨,由于有机成型剂在原料表面形成保护膜,起到隔绝氧的效果。

4、活化作用

球磨过程中由于碰撞和摩擦,容易使粉末的晶格发生扭曲、畸变,内能增加。传统观点认为活化作用对烧结收缩、致密化有利,但最新的观点则认为活化作用易引起“夹粗”,即烧结过程的不均匀长大。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金混合料(RTP)配料

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 10:56

- 作者:ruibin

- 点击数:4557

配料定义:按照合金牌号要求,选取相应原料按比例配合。

配料原则:(1)原辅材料必须符合技术条件的要求且严格按合金成分配料。(2)按合金组织晶粒度要求选择原料的粒度。

配料流程:如下图所示

配料因素:

1、原料粒度

在原料粒度选择中,一般采用WC粉原始晶粒度与烧结后合金晶粒度相等的原则,且要求WC粉粒度均匀,以使矫顽磁力(Hc)和硬度(HRA)有一最佳烧结稳定区,便于烧结。若WC粉粗细不均,则烧结过程将难以控制。

2、碳氧平衡

根据原料(钴粉、WC粉)的含氧量情况及其在湿磨、干燥、存放过程中的增氧情况以及合金的不同用途,来调整原料的总碳量。混合料的总碳量是影响混合料质量好坏因素之一, 因为对于WC-Co-其他碳化物的三元合金,两相区范围内合金中碳含量的允许波动范围非常窄,而合金中一旦出现第三相, 即脱碳相(η相)或渗碳相(石墨相),合金性能将会急剧降低。故严格控制混合料的化学成分十分重要,必须通过科学的配料计算及选择恰当的“碳平衡系数”来加以控制。理论上在烧结过程中1份氧消耗0.75份碳。碳氧平衡需要配料计算,主要是由碳平衡计算、补碳计算、补钨计算这三部分。

3、添加剂

添加剂对合金的最终性能会有影响,如VC、Cr3C2等添加剂会抑制碳化物晶粒的长大。而在合金中添加少量的TiC、TaC、NbC可提高合金的抗氧化性能, 显著提高合金的耐磨性等。这也是配料时需考虑的因素。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

混合料湿磨时间试验确定

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 10:24

- 作者:ruibin

- 点击数:2341

球磨时间的控制直接影响混合料的均匀性、粒度及最终合金晶粒的大小、性能。

球磨时间的计算

国外某公司在总结球磨经验的基础上得出了一个公式:

H=a*HCP+b

H---某一牌号混合料的球磨时间,h;

HCP-该混合料WC原料的球磨因子,KA/m;

a、b分别为常数。

球磨时间是通过大量的生产实践总结出来的。

试验示例:当采用FSSS为5μm的专用WC原料时,其HCP值在6.8-8.0KA/m之间,要配制YG8的混合料,试验过程如下:

注:"Bc-tot",通常称之为碳平衡系数。含义是某一个合金牌号,理论总碳的百分含量与该牌号在配料计算时总碳的实际百分含量的差值。"Bc-tot"取值不同,最终生产出不同的合金牌号。

1、确定试验条件:

采用标准工艺生产线试验,即用300L球磨机、喷雾干燥机、压机、压机进行试验。

2、确定试验目标值:

YG8牌号标准成分:Bctot=+0.00%(注:"Bc-tot",通常称之为碳平衡系数。含义是某一个合金牌号,理论总碳的百分含量与该牌号在配料计算时总碳的实际百分含量的差值。"Bc-tot"取值不同,最终生产出不同的合金牌号。)

YG8合金产品标准成分的矫顽磁力Hc为11.5-14.5KA/m(13.0KA/m为目标值);

磁饱和值Com7.0%-8.0%(7.4%目标值);

3、试验过程:

采用HCP=6.8KA/m和HCP=8.0KA/m两种不同规格的WC原料试验,配试验料两批,采用不同球磨时间取样的方法,分别确定Hc=13.0KA/m时的球磨时间,同时保证Com值均需处在7.0%-8.0%之间,然后重复试验(Com采用补碳或钨的方式调整到7.4%左右),得出最佳湿磨时间分别为30小时和22小时。

列出二次方程:

30=6.8a+b (1)

22=8.0a+b (2)

联立解得,a=-6.67,b=75.36.

因此YG8合金采用HCP=6.8-8.0KA/m的标准球磨时间方程为

H=-6.67HCP+75.36

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

不同成型剂比较

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 10:33

- 作者:ruibin

- 点击数:3077

成型剂根据成型方式、合金要求的不同而不同,目前最常用的成型剂(模压)分为三大类,即石蜡、橡胶和PEG(聚乙二醇)。不同的成型剂在压坯性能和合金性能上都有所不同。

表1 石蜡、橡胶和PEG的性能比较

|

成型压力 |

压坯强度 |

压制形状 |

粘性 |

碳残留 |

灰分 |

老化 |

吸湿性 |

|

|

石蜡 |

较高 |

较低 |

难以压复杂形状 |

低 |

低 |

几乎没有 |

不易老化 |

低 |

|

橡胶 |

最低 |

最高 |

可压复杂形状 |

最高 |

最高 |

最高 |

易老化 |

低 |

|

PEG |

较高 |

较高 |

难以压复杂形状 |

低 |

低 |

几乎没有 |

不易老化 |

最高 |

橡胶的优点是成型压力低,压坯强度高,能压制复杂形状产品。缺点也很明显,在较低压力下易出现分层,灰分成分多,易老化,料浆不适合喷雾干燥,残留碳量高达0.2%-0.3%。一般小批量生产。

石蜡的优点是允许较高的压制压力而不分层,不易老化,没有灰分,不会给合金带来杂质,可长期储存,适用于喷雾干燥,生产效率较高。缺点是粘性和弹性较小,压坯强度较橡胶的低。

PEG(聚乙二醇)优点是没灰分,不老化,能溶于酒精与水中,适合喷雾干燥,压制性能与石蜡相近。缺点是具有很强的吸湿性,吸湿后粉料变硬,压制压力增大。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

可倾式滚动球磨机与搅拌球磨机的特点

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 10:09

- 作者:ruibin

- 点击数:2232

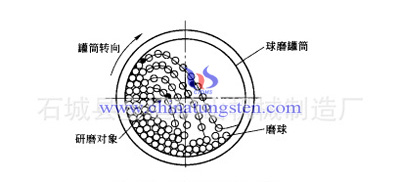

一、可倾式滚动球磨机

滚动球磨机(参见图1)由一金属圆筒及一定量的研磨球组成,其工作原理是:当筒体转动时,装在筒内的研磨体(球)和被研磨体(物料)在摩擦力和离心力的作用下随筒体旋转至一定高度,然后自由落下,对筒内物料产生冲击和磨削作用而将物料磨,同时研磨球的搅拌作用还可将物料混合均匀。倾翻式球磨机由机座、筒体、倾翻装料机构、主传动系统和液压、电控等部件组成。

可倾式滚动球磨机优点:

1、筒体可进行正负45°角的仰俯动作,向上倾斜式为了便于装料,向下切斜利于卸料干净、迅速。工作时保持水平状态。

2、筒体一般是由不锈钢制成,内部沿轴向设有均匀分布的8根对称的防滑提升条,一是可以减少研磨体及物料与筒壁的相对运动,减少筒壁的磨损。二是提升研磨体在筒内的高度,提升研磨效率。

3、筒体设有水冷夹套结构,可对湿磨过程进行冷却,保证混合料不因升温而氧化,也延长了机体使用寿命。

4、端盖上端可设计排气阀,便于排气降压,以免筒体和物料收到压力影响。

可倾式滚动球磨机缺点:结构较为复杂,造价加高,

二、搅拌球磨机

搅拌球磨机(图2)与滚动球磨机工作原理不同,滚磨机是通过磨筒滚动将能量从研磨体传递给粉末,而搅拌球磨时,磨筒不转动,通过搅拌器的转动将能量传递给粉末。

1、没有临界转速的限制,研磨效率高、时间短。

2、能处理粘度较大的料浆。

3、操作、维护简便,中间取样较滚磨机方便。

4、适合细颗粒混合料生产。

缺点:研磨不够均匀,混合料粒度分布范围较宽。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信