掺杂对钨青铜型铌酸盐的影响(2/2)

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月13日 星期一 18:30

- 点击数:747

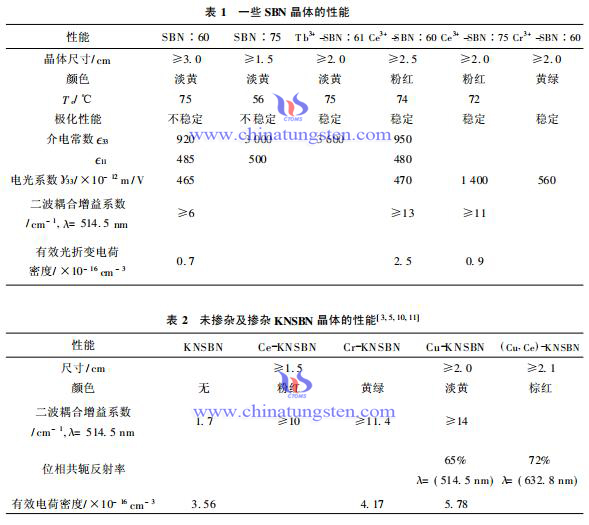

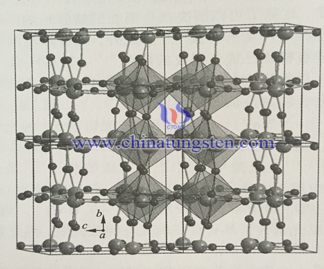

TB 型铌酸盐晶体结构内部存在着 5 种类型的结构位置, 这给其引入其它离子进行掺杂改性提供了极为有利的条件。常见的掺杂离子有: 一价阳离子 Cu2+,二价阳离子 Mg2+、Ca2+及Cu2+等,三价阳离子子 Cr3+ 、Fe3+ 等, 四价阳离子 Zr4+ 、Ti4+ 等, 五价阳离子 Ta5+ 、V5+ 及六价阳离子 W6+ 等。

进入晶体中的掺杂离子, 往往对晶体产生以下影响: ( a) 晶格常数的变化。( b) 晶体对称性的畸变。( c) 影响晶体的相变。使用X 射线衍射技术研究了掺Cr 对 SBN 晶体结构的影响。所有测试均是在 D/ MAX-2Y 旋转阳极 X 射线衍射仪上进行的。关于掺铬 T B 型铌酸盐晶体中 Cr3+ 的占位, Neurgaonkar R R 推测 Cr3+ 有可能占据晶体结构中 9 配位体的 C 位置和 6 配位体的 Nb5+ 的位置。在 Sr3Ba2Nb10O30( SBN∶60) 晶体中,保持 Ba 的比例不变, 通过调整 Nb 及 Sr 的比例, 进行大比例的掺铬研究, 结果证明 Cr3+ 通常进入 6 配位体Nb5+ 的位置。掺铬 SNB∶60 晶体的晶格常数见表3。表 3 中数据显示, 随着Cr3+ 在SBN 晶体中掺入SBN 的晶格常数逐渐减小, 且减小的幅度随Cr3+ 掺入量增加而慢慢减小。这是由于晶体 Cr3+ 取代Nb5+ 以及Sr2+ 的量逐渐增多所致。Cr3+ 与Nb5+ 构成异价类质同象代换, Cr3++ Sr2+ →Nb5+ 。当Cr3+ 取代 1/ 10 的Nb5+ 时,Cr3+-SBN 晶体结构中, 十五配位体的A1 位置, 十二配位体的A 2 位置均被充满, 晶体为A 位充满型晶体。上述 Cr3+-SBN 的晶体通式可以表示为:Sr3+ xBa2CrxNb10- xO30( 0≤x ≤1) 。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

掺杂对钨青铜型铌酸盐的影响(1/2)

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月13日 星期一 18:26

- 点击数:763

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨脱硝催化剂高温烟气脱硝应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月13日 星期一 18:18

- 点击数:947

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

稀土钨电极中稀土的存在形式

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月12日 星期日 17:59

- 点击数:790

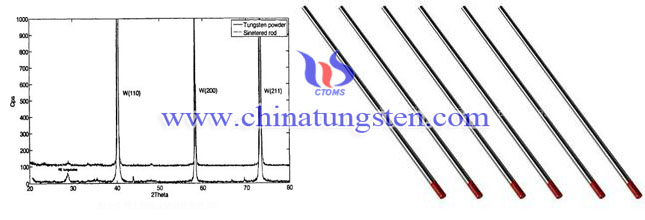

在稀土钨电极中,稀土主要以稀土硝酸盐的形式加入。经过后续的掺杂、干燥、还原等工序,稀土硝酸盐会发生一系列的变化和分解反应。以硝酸镧(La(NO3)3`·6H2O)为例,在惰性气体下加热反应会产生H2O,HNO3,NO,NO2和N2O5等气体。其中硝酸铈和硝酸钇的分解过程及产生的分解物与其类似,但分解温度有所不同。

掺杂好的粉末要经过干燥,干燥过程中该温度可以达到150℃。这时稀土硝酸盐开始失去结晶水。在还原阶段,还原温度一般在400~1000℃,在这样的高温下稀土硝酸盐会完全分解,反应生成稀土氧化物。

对还原好的粉末进行XRD分析,经过一次还原的粉末中没有稀土的衍射峰,所以明显的衍射峰为WO2,β-W(W3O),说明第一次还原温度较低,稀土相晶化的程度低。观察二次还原的粉末发现,衍射峰主要以α-W为主,还有少量的β-W,同时出现了一个明显未知衍射峰。对还原好的粉末进行压制和烧结,然后观察其XRD发现,未知的衍射峰依然存在。通过PDF卡片可知该峰位于稀土钨酸盐的最强峰峰未接近,因此可认为该峰位为稀土钨酸盐(La2WO6、Ce2WO6、Y2WO6等)。

因此在稀土钨电极中,稀土主要以LaWO3,Ce2WO6,Y2WO6等钨酸盐的形式存在。稀土钨酸盐再经过烧结后,其所标定的峰型和相对强度没有发生明显的变化,这说明了稀土钨粉还原产物中稀土存在的形式没有发生变化。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

一种稀土钨电极材料的制备方法(2/2)

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月12日 星期日 17:53

- 点击数:781

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

一种稀土钨电极材料的制备方法(1/2)

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月12日 星期日 17:50

- 点击数:792

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

氧化钨光降解有机污染物

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月12日 星期日 16:26

- 点击数:893

氧化钨是所有过渡金属氧化物中比较理想的光反应催化剂,具有催化性能强、价格低廉、无毒、稳定性好等优点。目前氧化钨主要应用乙醛、氯仿、燃料等有机污染物的降解,其原理是将其分解为CO2及H2O等无机物质,分解效率高,具有广泛的应用前景。

根据热力学理论,氧化钨表面的空穴将吸附在其表面的OH-和水分子氧化成OH·(自由基)。OH·具有很强的氧化能力,能够氧化大部分的有机污染物及部分无机污染物,并降解为CO2、H2O等无害物质。另一方面,氧化钨表面高活性的电子具有很强的还原能力,可以还原去除水体中的重金属离子。

早期的研究工作主要是将纳米粉体半导体催化剂用于消除水环境中污染物,但存在催化剂回收困难、需动力搅拌维持催化剂悬浮、活性成分损失大等缺点。另外,颗粒催化剂可能引起二次污染,难以实现工业化。为克服上述缺点,人们采取了将光催化剂固定化的方法,即将WO3等催化剂固定在玻璃等基体上,但因此不仅降低了催化剂的比表面积,导致与光的作用面积减少,影响了催化活性,而且还存在着催化剂与基体结合强度低以及基体材料耐酸碱性能差等问题,不利于工业化应用。

近几年来,许多新型纳米结构的催化剂,如纳米孔、纳米管、纳米线、纳米棒,因其具有较大的比表面积,可显著提高催化剂的光催化活性及光电转换效率,引起了人们的广泛关注。如采用电化学阳极氧化法制备的WO3自组装纳米多孔阵列,极大地提高了薄膜催化剂的比表面积。与粉体光催化剂相比,具有一定纳米结构的固定化膜催化剂能够显著提高光催化能力。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

氧化钨薄膜电极的制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月12日 星期日 16:24

- 点击数:792

目前,纳米半导体材料作为光催化剂,用于光解水已得到了比较好的效果,TiO2由于具有较高的催化活性和稳定性,是研究较多的一种光催化材料,但是TiO2禁带宽度大(~3.2 eV),只能被波长较短的紫外光激发,其光转化效率很低(~4%) 。三氧化钨( WO3) 是一种间接带隙跃迁的半导体材料,与TiO2相比较,WO3的禁带宽度较窄( 2.5~3.0 eV),相应的吸收波长为410~500 nm,在可见光区具有良好的光电响应性能。

氧化钨薄膜电极的制备方法如下:

原料:FTO(F-doped tin oxide导电玻璃)玻璃;钨酸;双氧水;丙酮。

(1)选用干净的FTO玻璃,作为滴涂法沉积WO3的基底。将FTO玻璃切成1.2cm*2.5cm的小块进行超声清洗和紫外光照的清洗。因为FTO基底的干净平整情况对电极薄膜的附着力和均一性能等会有比较大的影响。所以在沉积WO3薄膜之前,要对FTO基底进行严格的清洁。先用乙醇清洗FTO表面的脏物等。接下来将基底放入丙酮中超声 30min,除去表面残留的油污和乙醇,后再将其放入清水中超声 20min,除去表面残存的丙酮。最后用高纯氮气吹干。将清洗得干净的基底玻璃片放入紫外箱进行紫外消毒,备用。

(2)称取 0.02g 钨酸,用 20ml 30%的双氧水溶解,静置 12h 得无色透明的钨酸溶液,作为沉积WO3的电解质溶液。

(3)使用(1)中洁净的基底作为工作电极,用移液枪量取 30 微升钨酸溶液,均匀滴涂在 FTO 导电玻璃表面,室温下干燥,最终得到无色的薄膜。

(4)将(3)中沉积的薄膜放入管式炉中,在 500℃空气气氛下灼烧 2h,得无色 WO3电极。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金屏蔽件的辐射屏蔽性能

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月08日 星期三 18:24

- 点击数:716

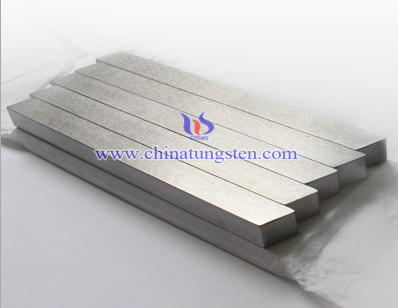

随着放射性医学、科研和核技术应用的不断发展,各种辐射射线被广泛应用于农业、工业、医疗、食品安全等领域。辐射是以电磁波和粒子(如α粒子、β粒子等)的形式从辐射源向所有方向发散。根据其能量的高低及电离物质的能力,可将其分类为电离辐射和非电离辐射。电离辐射具有足够的能量,可以电离原子或分子,而非电离辐射则不能电离物质。电离辐射主要有α、β及γ射线三种。辐射对人体具有危害性。人体长期暴露于辐射下,人体细胞就会被大面积杀伤或杀死。

随着放射性医学、科研和核技术应用的不断发展,各种辐射射线被广泛应用于农业、工业、医疗、食品安全等领域。辐射是以电磁波和粒子(如α粒子、β粒子等)的形式从辐射源向所有方向发散。根据其能量的高低及电离物质的能力,可将其分类为电离辐射和非电离辐射。电离辐射具有足够的能量,可以电离原子或分子,而非电离辐射则不能电离物质。电离辐射主要有α、β及γ射线三种。辐射对人体具有危害性。人体长期暴露于辐射下,人体细胞就会被大面积杀伤或杀死。

辐射还是造成儿童白血病的原因之一,且其能诱发人体癌细胞增殖,影响人的生殖系统、视觉系统和心血管系统,导致儿童智力残缺。因此,采取措施进行辐射屏蔽是有必要的。辐射屏蔽的原理是在辐射源和人体之间设置屏蔽材料,使得辐射和屏蔽材料之间发生相互作用,从而减少辐射粒子数及降低辐射的能量。一般来说,辐射屏蔽材料有非金属和有机材料、金属、混凝土三类,其中金属屏蔽材料有铅、钨合金屏蔽件等。

铅最早用于屏蔽件材料,但在长期使用过程中暴露出一些问题。铅本身和其化合物对人体各组织均有毒性,其蒸气或粉尘可经由呼吸道吸入或经消化道吸收,进入血循环而发生中毒。而钨合金无毒无害,不会释放有毒物质,既不会危害人体健康,也不会污染环境。且与铅相比,钨合金屏蔽件具有更出色的辐射屏蔽性能,能有效屏蔽和吸收辐射。在辐射源和人体之间设置钨合金屏蔽件,可以有效减弱辐射的强度,避免辐射对人体造成伤害。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

铯钨青铜粉体的制备方法和功能膜(2/2)

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月08日 星期三 17:59

- 点击数:980

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |