仲钨酸铵结晶母液的回收处理工艺-离子交换法

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月25日 星期三 09:58

- 点击数:1079

离子交换法

自20世纪80年代APT生产工艺采用离子交换法以来,便以流程短、投资少、环境好、收率高等优点迅速发展起来,APT结晶母液的处理方法也开始转向离子交换法,其基本原理是利用钨在各种不同pH值范围内形成不同的络合阴离子(同多酸及杂多酸),当APT结晶母液由弱碱性调到酸性时,钨酸根离子聚合成HW6O5-21和W12O6-39及H2W12O6-40等,P、As、Si、Mo等与钨形成PW12O3-40、PMo12O3-40、AsW12O3-40、SiW12O4-40等,与碱性树脂接触时,发生以下反应

6R3NHCl+H2W12O6-40=(R3NH)6H2W12O40+6Cl

再用碱液解吸,发生以下反应:

(R3NH)6H2W12O40+6NaOH=Na6H2W12O40+6(R3NH)OH

Na6H2W12O40+18NaOH=12Na2WO4+10H2O

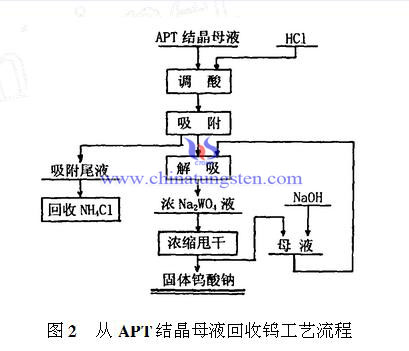

文献报道,在早期用D296强碱离子交换树脂的基础上,选用D354弱碱性离子交换树脂,从APT结晶母液回收钨,制得固体钨酸钠,工艺流程见图2。

生产主要工艺条件为: 母液调酸pH值 3.5~4.0;吸附线速度 2~3m/h;尾液WO3含量 ≤1g/L;解吸线速度 3m/h;解吸剂浓度 2.5mol/LN。

回收所得钨酸钠产品质量符合工业一级品标准,见表3。

文献报道,通过对多种树脂进行筛选,采用大孔弱碱性树脂处理母液在吸附钨的同时将母液中Cl-大部分除去,解决了母液中Cl-含量太高,不能直接返回主流程的难题,达到解吸液直接返回主流程且简化工艺目的,从而实现母液中钨的回收,母液及解吸液的杂质元素含量见表4。

其生产过程的主要工艺参数如下:母液调酸控制 pH<5;吸附线速度 2~3cm/min;

解吸剂浓度 2.5mol/LNaOH。

处理后的母液进入主流程后,各项工艺技术指标稳定,取得较好的经济效益。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液的回收处理工艺-余碱分解法

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月25日 星期三 09:45

- 点击数:1191

余碱分解法

据文献报道,结晶母液中WO3主要以正钨酸盐或仲钨酸盐形态存在,并存有少量的杂多酸盐和含有较高的Mo及其他杂质元素。余碱分解法利用粗钨酸钠溶液中的余碱(含碱大约为30~40g/L)与母液中的钨、钼酸铵反应:

2NaOH+(NH4)2WO4→Na2WO4+2NH4OH

2NaOH+(NH4)2MoO4→Na2MoO4+2NH4OH

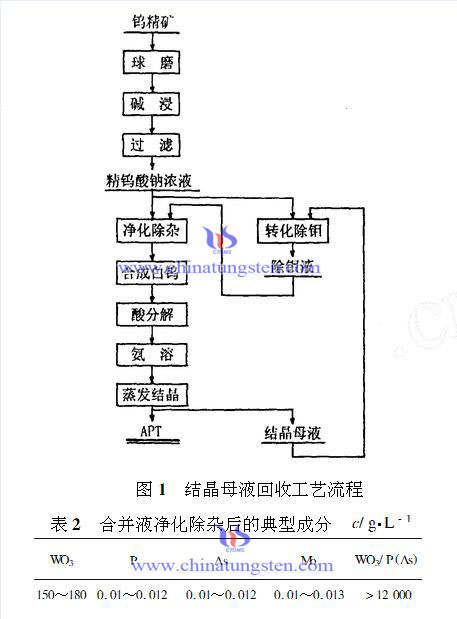

反应后液按理论量的5倍加入Na2S,在pH=2.5~310的情况下沉淀,Mo以MoS3形式沉淀,压滤后溶液返回主流程与粗钨酸钠溶液合并净化除杂,供后续工序,主要工艺流程见图1。

经余碱分解法处理后的母液与粗钨酸钠液合并后,净化除杂效果十分明显,见表2。未对主流程产生任何不良影响,整个工艺所生产的APT均可达到高纯产品的要求。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜合金电极电导率影响因素

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 17:17

- 点击数:1056

钨铜合金电极是电火花加工(Electric Discharge Machining, EDM)中使用最广的电极材料之一。由于电火花加工过程是通过工具和工件之间不断产生脉冲性的放电火花,靠放电时产生的局部瞬时高温将金属蚀除下来。因此,应用在电火花加工中的电极,一方面要求有一定的耐电蚀及高温腐蚀性和良好的导电性。另一方面还要求其具有良好的组织均匀性。而电导性能的优劣可以从一定程度上反映出钨铜合金电极的组织是否均匀。

相关研究人员通过热导值理论模型(也适用于电导率分析)实验发现实测的电导率都普遍低于理论值。其经过仔细研究发现,影响钨铜合金电导率主要有三个因素,即杂质、孔隙度以及微观结构。而杂质是其中最主要的影响因素,即使是微量的杂质,也会显著降低钨铜材料的的热导和电导性能。

杂质的来源有以下几个方面:1.为提高钨铜材料的致密度而加入活化剂所形成的杂质,它们与铜形成固溶体,从而影响铜的导电性,就如加入一些微量元素(Co,Ni等),其电导率就下降的很快。2.原料本身纯度不高,可能在制备的过程中由外界引入一定的杂质。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

添加Ni元素对钨铜合金电极性能的影响(三)

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 17:16

- 点击数:1096

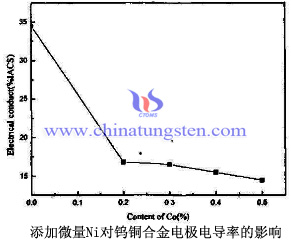

除了钨铜合金电极的密度和硬度以外,添加镍Ni对其电导率的影响也是不容忽视的。下图为添加Ni元素的添加量对钨铜合金电导率的影响:

从图中我们可以较为清晰地看出,Ni元素的加入使得钨铜合金电极的电导率急剧下降。当镍Ni元素的添加量为0%时,钨铜合金电极的电导率为34.5%IACS,而加入0.2%的Ni元素之后,其电导率下降为17.5%IACS。此后,随着NI添加量的不断增加,钨铜合金电极的电导率持续下降。

其中的原理与加入Co元素导致电导率下降的原理相一致是由于W在Ni中溶解,促进了烧结致密化的进行。大量的固相钨颗粒相互接触粘接形成连续骨架,限制了液相Cu的熔渗作用,从而造成了钨铜合金电极的组织不均匀。除此之外,加入少量的活化元素Ni后,外来原子Ni使W与Cu电子发生散射而产生的电阻增大,从而使得添加Ni元素后钨铜合金电极的电导率也随之减小。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金铰刀切削刃的结构要素

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 15:07

- 点击数:1657

关于铰刀各个角度的结构名称,硬质合金铰刀和高速钢铰刀上的定义是相同的,在构造上,硬质合金刀片部分和钢材部分有区别。硬质合金铰刀的作用是加工出尺寸精度高的孔和高精度的面。加工出来的孔有弯曲或者是变成多角形的形状是不希望发生的,为防止这种现象,要注意以下几个部位:

1、进刀部分:进刀部分的角度会大大影响孔的弯曲、扩大、变形以及加工面的表面粗糙度等,如何选定角度就决定了加工的性质。一般对进刀部分进行角度为45°左右的倒角。在孔的精度要求高、加工余量少的情况下,这个角度要小,大约再小3~5°。由于工具设计上的原因或根据加工对象的形状,常常将进刀部加工成2~3段。

2、切削刃的螺旋角:有螺旋的切削刃(左螺线)比起直刃来,加工时不容易引起振纹,可以有效地防止孔变成多角形,并且也很容易得到抛光效果。为得到高精度的加工面和孔而增大螺旋角,于是产生了拉刀。

3、切削刃接触部分的宽度:要使孔的精度、加工面的粗糙度、孔的弯曲程度较好,一定要注意接触部分(边缘)的宽度M。一般采用M=0.2~0.3mm,要使精度更好,可使用带有抛光齿刃的铰刀,这时在多条切削刃中让1~2个切削刃的边缘取大的幅度(取R),可使抛光齿刃发挥最大效能。使用带抛光齿刃的铰刀来加工铝合金、铸铁时,孔的公差在0.02mm以下,面的粗糙度在3S以下。

4、导向部分的倒锥:一般在长度为100mm、锥度为0.02~0.03mm,加工对象发热量比较大的时候增大此值;反之,孔的精度不稳定时减小此。

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金铰刀的选择方法

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 15:05

- 点击数:1531

一般在适用硬质合金铰刀进行作业时要注意的问题有加工余量、深度(对直径而言)、表面粗糙度(加工精度)和孔的扩大等,它们的选择标准如下表所示。

加工时要特别注意的是给油的方法,也就是说,必须认真考虑如何巧妙地把切屑排出。举例来说,比起卧式加工,用立式钻床加工时,切屑和油都会往下流出,因此较少了切屑的堵塞和油膜的不连续现象,也会提高加工面的质量。尤其是加工深孔时,要注意必须用带有孔的硬质合金铰刀。

选择硬质合金铰刀的大致标准

|

|

加工余量 |

深度(L/D) |

表面粗糙度 |

孔的扩大 |

|

钎焊式铰刀 |

少一些为好 |

<5 |

钢材达到高精度比较困难 |

不一致 |

|

整体式铰刀 |

少一些为好 |

8~10 |

钢材切削时使用带油孔较好,但达到6S比较困难 |

一致 |

|

拉刀 |

参考用钻头加工的预制孔 |

<5 |

钢材切削也能达到高精度表面 |

一致 |

|

枪管铰刀 |

稍多一些较好 |

可以相当深 |

钢材为Ra6~12μm左右,铝和铸造物为Ra3~6μm左右 |

一致 |

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金铰刀的基本类型

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 15:02

- 点击数:1115

硬质合金铰刀基本类型包括下面几种:

1、钎焊式硬质合金铰刀:时在钢制刀杆上钎焊硬质合金刀头。对直径4-50mm的孔进行精加工的硬质合金铰刀是最为常用的。考虑到刀杆的强度、弯曲以及孔的精度,孔的深度最好控制在直径4-5倍以下。

2、整体硬质合金铰刀:这种类型的铰刀整体都用硬质合金刀片制成。由于这种铰刀的强度、弯曲刚度等性能都不错,常用于加工直径为2-25mm的孔。特别是对于直径在10mm以下的孔,如果使用整体硬质合金铰刀,加工孔深对孔径的比例可以达到10-12,所以这种类型的铰刀被广泛使用。

3、枪管铰刀:硬质合金枪管铰刀用于高精度深孔的精加工,也可用于有2-3个台阶孔的精加工。通常在使用枪管铰刀时要用专用机床。

4、拉刀:拉刀以具有很大的螺旋角的导向刃来对孔壁进行加工,不仅可以使被加工的孔精度高,进给量也可以取比较大的值,这些都是拉刀的优点。不过它主要适用于通孔的加工,对于盲孔,有必要修正其刀刃形状。

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金车刀的切削速度对刀具损伤的影响

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 14:59

- 点击数:1470

无论是钎焊式车刀还是机械夹固式车刀,根据其形状大小的不同,适用条件也不同;根据刀片材料不同,使用条件也不同。作为一个判断基准可以先以切削速度为例来说明。就是说,在高速切削时要特别注意条件的变更。

在高速切削时,刀具的寿命变化很快。特别要提到的是,切削速度在100m/min时提高20%~30%,和切削速度在60~70m/min时提高20%~30%,看起来提高的百分比相同,但是切削刃损伤的程度的变化却大不相同。在高速切削时如果想提高效率,最好是增大进给量和背吃刀量。比如在切削钢材(仿形切削)的情况下,用低速切削和高速切削时切削刃损伤程度的差别是比较明显的。高速切削时要在提高速度的话,切削刃的损伤程度变化得更快。

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

改进抛物线型硬质合金钻头性能的横刃修磨方法

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 14:56

- 点击数:1761

为适应不同或特殊的加工对象,可在普通抛物线型硬质合金钻头结构基础上进行适当修磨,达到更优加工性能。这里简单介绍适一种适用于曲轴油孔的深孔加工的抛物线钻头修磨方法。

抛物线型硬质合金钻头在使用中主要产生轴向力和水平分离的作用,包括横刃在内的各刃口的轴向力和水平分力的分析可从下图1中得知,在横刃部分其切削力很大。因此将横刃宽度修窄,两分力会减少,钻头中心部(横刃)切削速度理论上为零,越向外周去速度越增加。

由于抛物线型硬质合金钻头采取了厚钻芯结构,横刃必须修磨以达到上述效果。为满足曲轴油孔的深孔加工要求,可采用十字横刃磨法,见图2,得出两个径向刃,不仅增大前角(rnc=1~5)为正前角,而且加大了容屑空间。使切屑排出更为顺畅,切削振动小,定心良好。横刃缩短到0.075d为最佳。

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液的回收与利用

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月24日 星期二 09:31

- 点击数:1138

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |