超细碳化钨粉的应用

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:39

- 点击数:2131

为了进一步提高WC-Co硬质合金的力学性能,最佳的途径之一是将其晶粒度细化制备纳米结构的合金材料晶粒越细其缺陷越小这种硬质合金既具有高的硬度和耐磨性,又具有高的强度和韧性,其性能比常规硬质合金高,在难加工金属材料工具、电子行业的微型钻头、精密模具、医用牙钻等领域已呈现出越来越广泛的应用前景。

1、木材加工

天然木材呈不均匀结构,刀具在断续加工木材期间亦受到强冲击力影响。刀具在高速加工期间不仅受冲击力影响而且受大的离心力影响,所以韧性很重要,同时还要有较好的耐磨性,除此之外,切刀还必须呈锐利刀刃,超细硬质合金亦是能满足上述应用要求的最佳候选材料。

2、金属加工

金属加工过程中,普通WC一Co合金刀具主要用于加工铸铁,也可用亚微米级超细晶硬质合金刀具切割不锈钢和某些高强度镍基合金材料。在用亚微米级超细晶硬质合金作有、无冷却孔的钻头刀其方面已使生产率大增。

3、PCB刀具

WC的晶粒度越小,会使得相应的硬质合金材料致密度更高、硬度更高、强度更高,各项综合性能都有着大幅度的提升。在国外的一些超细晶硬质合金产品企业0.2μm晶粒度的硬质合金材料硬度大于93.5HRA,强度大于4000MPa。在微电子领域常使用的超细晶硬质合金PCB微钻直径可达10μm,微铣直径可达30μm。

后来人们又发现烃可在碳化钨上发生氢解反应以来碳化钨,因其具有类似铂的表面电子特性,因此可以用来代替铂等贵重金属作为催化剂应用在某些有机反应中,如烃的催化加氢脱氢烃的异构化烃的转化烃的合成肼的分解氧化反应及合成氨反应中的催化等 这些已成为当前研究碳化钨的热点通过不断完善碳化钨粉末的制备方法 一定可制得具有更适合用于催化反应的碳化钨粉末。

4、牙齿钻孔工具

目前牙科医生所用的大部分现代钻孔和成形工具都是用镶硬质合金材制成。细晶粒硬质合金由于有良好耐磨性和韧性,所以是最好的刀具材料。目前牙科医生所用的大部分现代钻孔和成形工具都是用镶硬质合金材制成。细晶粒硬质合金由于有良好耐磨性和韧性,所以是最好的刀具材料。其粘合剂含量约10 %和硬度约1600HV10亚微米级的超细晶硬质合金最适于作这种刀具材料。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

超细钴粉两种制备方法

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:36

- 点击数:2523

超细钴粉由于其特殊的物理、化学性能,在硬质合金、电池、催化剂、磁性材料、吸波材料、陶瓷等领域的应用中表现出许多优异的性能。同时由于超细钴粉(铁磁类物质)对电磁波的特殊吸收作用,可作为军用高性能毫米波隐形材料, 可见光—红外线隐形材料和结构式隐形材料,手机辐射屏蔽材料。在硬质合金方面使用的超细钴粉由于合金的横向断裂强度、硬度和密度都得到了提高,使其具有更高的的耐磨性与抗裂性。

国内外目前钴粉的制备工艺主要有

1、高纯氧化钴或草酸钴氢气还原法(原始工艺)

高纯氧化钴或草酸钴氢气还原法是最早应用的工业钴粉制造工艺之一。该方法应用时,合理地控制还原温度、氢气流量及纯度、推舟速度和装舟量等这些还原工艺,理论上就能得到比较合适的超细钴粉,但实际应用难点较多。

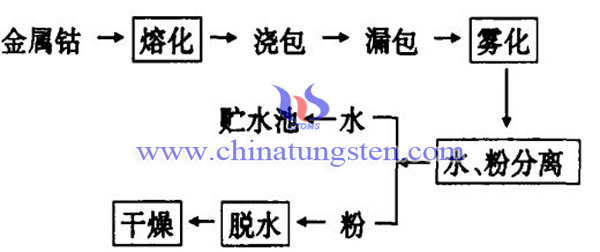

2、高压水喷雾法

所谓的高压水喷雾法是用高压水流冲击破碎处于熔融状态的金属液流制造金属粉末的办法。具体过程是将金属钴块用中频炉感应加热熔化后,将其倒入漏包,漏包的金属液经喷嘴进入雾化装置,在来自环孔喷嘴高压水流的冲击下,被击碎成细小液珠并冷凝,经离心机抛出,再经脱水干燥后得到超细钴粉。工艺流程如下:

与还原法相比,用水雾法制取钴粉,生产工艺较为简单、安全(没有氢气参与)、污染小(喷雾塔密封)、劳动强度较低,但钴粉会呈土豆状,粒度难以控制且较大。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

装舟工艺对还原钴粉粒度的影响

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:33

- 点击数:2380

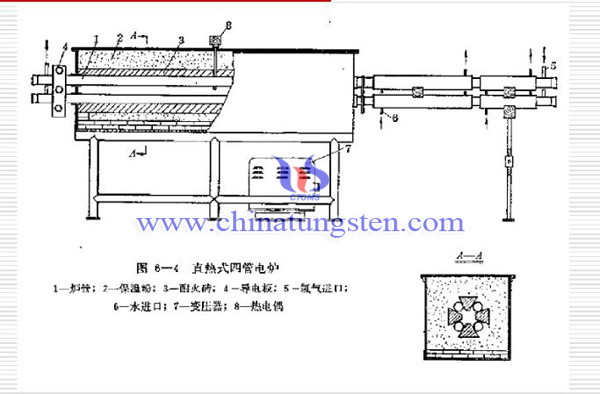

采用草酸钴还原制备钴粉的过程中,装舟工艺对钴粉粒度有较大影响。下图为常见的还原设备-电管炉。生产过程,草酸钴装在舟皿里面从炉口被推入炉膛。不同的炉膛长度可以容纳多个舟皿。装舟工艺主要有:推舟速度、推舟个数、装舟量(料层厚度)这三个参数。

1、推舟速度

从表1的结果可以看出:随推舟速度的减慢,钴粉的松装密度逐渐变大,钴粉的FSSS增大,钴粉的粒度增大。这是因为随着推舟速度的减慢, 物料在炉内停留的时间变长,使还原好的粉末颗粒相互烧结而变粗。

2、推舟个数

单次推舟个数对钴粉的均匀性也有很大影响,一次推一舟比一次推多舟生产的钴粉粒度要均匀一些。这是因为炉内存在温度分段,各段的温度有所不同,而且同一段的温度也有不均匀。

3、通过理论分析和生产实践后发现随着装舟量的增大,钴粉的费氏粒度粒度增大,即钴粉的粒度增大。这是因为还原过程中氢气的扩散是由物料表层向里进行的,底层最后被还原,当装舟量较大时,料层增厚,在底层的物料还原时产生的水蒸气向上迁移,会把中上层已经还原好的物料氧化,然后会使粉末再度被还原,使粉末粒度增大;同时由于料层厚度大,底层还原时产生的水蒸气难以排出,使底层粉末颗粒变粗,并使粉末粒度均匀性变差。因为底层水蒸气分压高,使反应向不利于还原为钴的方向进行,还原速度较慢,使还原好的粉末颗粒互相烧结,导致钴粉粒度变粗,并使粉末粒度均匀性变差。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

超细钨粉在硬质合金领域的优势

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:30

- 点击数:1962

目前在硬质合金领域钴粉是硬质合金应用最广泛的粘结金属,钴粉性能对合金性能有很大的影响,使用超细钴粉的硬质合金不仅降低了孔隙度, 避免钴池的出现, 而且由于WC外表粘着一层钴, 有利于隔开WC晶粒, 这些都有利于提高硬质合金的综合性能。采用超细纳米级粒度的球形钴粉不仅可以降低合金的烧结致密化温度从而抑制WC晶粒异常长大,同时能够减少球磨混合时间,改善合金中的钴相分布,有助于获得高性能的超细和纳米晶W-Co硬质合金。超细钴粉相对中、粗钴粉,它具备以下几个优势:

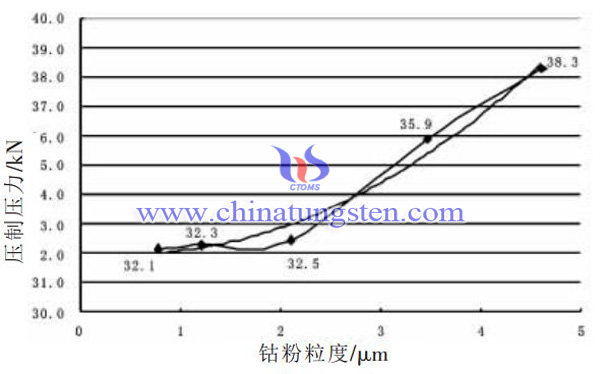

1、减少压制压力:压坯压力随钴粉粒度的增粗而增大 而且钴粉粒度越粗压力增加的趋势越明显。这是因为越粗的钴粉势必造成钴粉的加工硬化现象越严重 从而使压制压力迅速提高。

2、促使硬质合金烧结致密化:根据粉末冶金烧结理论,原料Co粉的细化可以赋予Co粉更高活性,因此可以促进其物质迁移行为在较低的温度下更充分地发生,达到促使硬质合金烧结致密化完成的目的。

3、超细Co粉对细WC晶粒长大控制的意义:超细W-Co硬质合金生产中采用超细Co粉,有可能将合金烧结过程中合金致密化发生的温度降低到接近或低于WC晶粒长大临界温度,使合金的致密化过程提前到严重早期晶粒长大发生之前完成,从而抑制甚至避免细WC-Co硬质合金早期晶粒长大。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

还原工艺对钴粉的粒度影响

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 12:03

- 点击数:2248

采用氢还原草酸钴生产钴粉的过程中,原料粒度、原料含水量、还原温度、氢气流量及纯度、推舟速度和装舟量等这些还原工艺对钴粉粒度会有显著影响。其中如还原温度、氢气流量等工艺参数的影响尤为显著。

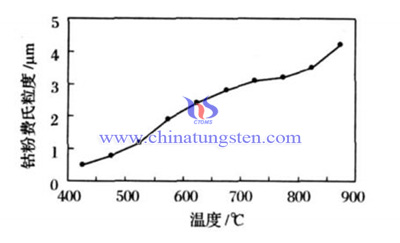

1.还原温度对钴粉粒度的影响:

还原温度越高, 钴粉的费氏粒度越大, 表明钴粉的粒度越粗。这是因为温度高, 还原反应的速度加快, 但随着温度的不断升高, 钴粉颗粒之间互相烧结及熔化的析出作用增加, 导致钴粉颗粒长大。反之, 还原温度越低, 则钴粉的费氏粒度粒度越小。

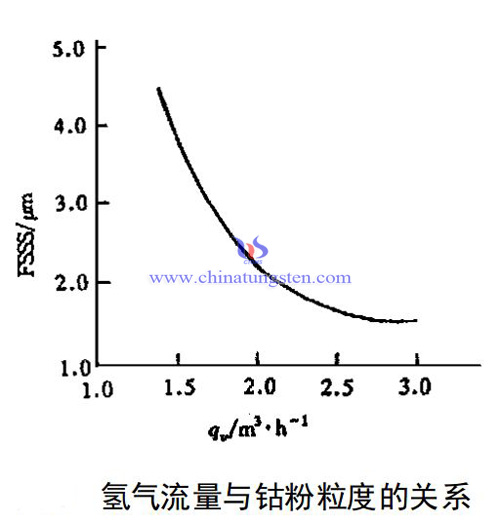

2、氢气流量对钴粉粒度的影响:

氢气流量小,钴粉粒度则粗;氢气流量大,钴粉粒度则细。这是因为氢气流量增大, 反应向右移动,还原速度加快的缘故。但当氢气流量大于2.5m3/h时,再增大氢气流量, 钴粉粒度不再继续减小。氢气湿度小,则水蒸气分压低,所以,当氢气流量大或氢气湿度小时能加速还原反应过程;相反,当氢气流量小或氢气草酸钴的粒度细,则其松装密度ρ松小,不同ρ松的草酸钴制取的钴粉的粒度不同。从图1可以看出草酸钴的粒度粗,即钴粉的松装密度ρ松大,则钴粉的FSSS大,表明钴粉的粗度粗。

3、推舟速度对钴粉粒度的影响:

实际生产中,随着推舟速度的减慢,钴粉的费氏粒度粒度增大,表明钴粉的粒度增大。这是因为随着推舟速度的减慢,物料在炉内停留的时间变长,使还原好的粉末颗粒互相烧结而变粗。另一方面,一次推舟个数对钴粉的均匀性也有很大影响,一次推一舟比一次推多舟生产的钴粉粒度要均匀一些。这是因为炉内温度分段,各段的温度有所不同,而且同一段的温度也有不均匀。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金混合料(RTP)制备流程

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:52

- 点击数:2820

混合料制备的目的:

1、使粉末原料具有一定的化学成分及粒度组成。

2、使各组元混合均匀,使粉末具有良好的成形和烧结性能。

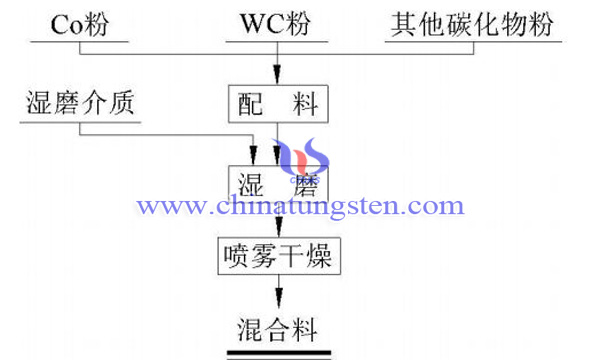

目前,国内混合料制备的主要方法有两种:一种是湿磨-机械制粒生产工艺;一种是湿磨-喷雾干燥生产工艺。前一种方法设备简单,但工序较长,干燥与制粒需由两个工序分开完成,物料易氧化、脏化,而且生产自动化水平低,产量低,所生产的混合料质量较差。后一种方法投资大,设备复杂,但生产自动化水平高,生产出的混合料流动性能好,松装密度稳定,粒度分布均匀,产量大,能满足高质量、高性能、大批量硬质合金生产的需要。

制备流程:

1、配料:按照合金牌号要求,选取相应原料按比例配合。原则:(1)原辅材料必须符合技术条件的要求且严格按合金成分配料。(2)按合金组织晶粒度要求选择原料的粒度。

2、湿磨:湿磨的目的是将碳化物研磨至所需粒度,并与钴粉在一定范围内实现充分均匀混合,并具有较好的压制和烧结性能。湿磨主要有以下四个作用:混合作用、破碎作用、增氧作用、活化作用。湿磨主要设备是球磨机。

3、喷雾干燥:就是将湿磨后的料浆中的固体粉末与湿磨介质分离,干燥制粒的过程。主要用到的设备是喷雾干燥塔。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金混合料(RTP)成分

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:50

- 点击数:3042

混合料是硬质合金的粉末原料,它的质量好坏直接关系到硬质合金产品的质量好坏。

混合料是由各种硬质相(主要是难熔金属碳化物、氮化物)、粘结金属(Co/Fe/Ni)、成型剂(石蜡/PEG/橡胶等)及添加剂(VC、Cr3C2、C、W等)组成的粒状混合物,也叫作RTP(Ready To Press Powder)。

硬质相使合金具有较高的硬度和耐磨性。主要有WC、NbC、TaC、TiC、ZrC、HfC、TiCN、TiN等,其中WC最为常见。

粘结金属:Co/Fe/Ni,使合金在烧结时致密化,为合金提供韧性、强度等。

成型剂:保证必要的压坯强度,改善混合料流动性,提高压坯密度及密度均匀性,防止混合料氧化,主要有石蜡、PEG(聚乙二醇)、橡胶这三种。

添加剂:

1、TiC:提高硬质合金耐磨、抗氧化性和抗月牙洼磨损能力。

2、Cr3C2、VC:晶粒生长抑制剂,降低合金性能对烧结温度、时间的敏感性,改善切削性能

3、TaC/NbC:提高高温性能,如高温强度等。

4、C、W常作为硬质合金中碳平衡的添加剂。

5、表面活性剂:作为球磨助剂使用,常用的有油酸、硬脂酸、十六醇、甲基丙烯酸十八酯、十八胺等。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金碳化物添加剂的作用

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:48

- 点击数:2137

自用碳化钨与铁族金属生产硬质合金的专利发明以来,人们就不断地改变着硬质合金的成份以适应不同的需求。为了细化晶粒就要添加晶粒长大抑制剂;要提高合金的抗腐蚀能力就要添加耐腐蚀成份;要改变合金的性能人们尝试添加稀土金属高熔点金属等等。各种添加剂的添加量很少却显著地改变了硬质合金的性能。

向硬质合金中加入的碳化物添加剂作用主要是:(1)降低合金对烧结温度波动的敏感性和对碳量变化的敏感性, 阻止碳化物晶粒的不均匀长大;(2)改变合金的相成分, 从而改善合金的结构和性能。

一、抑制WC晶粒长大

硬质合金的机械性能与WC的粒度及合金的成份密切相关。一般认为当晶粒度由微米级降至亚微米级WC合金的硬度断裂韧性冲击韧性可明显改善,但要制取WC晶粒度小于亚微米的硬质合金肯定会碰到困难,原始WC粉末越细其表面积越大活性也就越大在烧结过程中更易于长大为了防止在烧结过程WC晶粒长大通常使用各种抑制晶粒长大的添加剂,其中以添加各种碳化物最普遍。主要有VC、Cr3C2、NbC、TaC等,其抑制效果顺序如下:

VC>Cr3C2>NbC>TaC>Mo2C>TiC>ZrC/HfC

二、改善性能

除该改善粒度外,碳化物添加剂可以改善硬质合金的高温红硬性、高温强度和抗氧化性等。在硬质合金中添加Cr3C2、VC可提高合金的切削性能;在合金中添加少量的TaC可提高合金的抗氧化性能, 显著提高合金的耐磨性;在合金中添加Cr3C2、TaC、TiC等可提高合金的抗腐蚀性能。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

影响复式碳化物性能的因素

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:46

- 点击数:1866

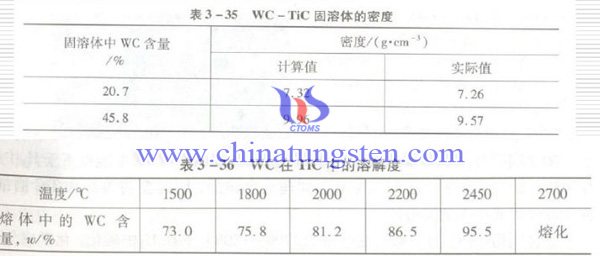

复式碳化物是硬质合金生产中的一种重要原料,是高温下WC固溶于TiC中或者WC固溶于TiC-TaC(NbC)中得到的固溶体,它具有良好的高温机械性能,常常作为硬质合金、金属陶瓷的添加剂和刀具涂层。在实际的复式碳化物的生产过程中,复式碳化物的粒度和固溶氧含量是非常重要的两个参数指标,了解影响这两个参数的因素十分重要。

一、 粒度:

1、碳化温度

碳化温度越高,原料分子活性越强,颗粒长大越快,同样时间下,粒度越粗。

2、碳化时间

碳化时间越久,颗粒越粗,反之相反。

3、原料粒度

Ti-WC固溶体颗粒是而是将WC分解成W和C分别溶进TiC形成的,TiC颗粒越粗,制得的固溶体颗粒也越粗。而碳化钛颗粒大小又取决于TiO2和WC颗粒粒度。

二、固溶氧含量:

TiO2转化成TiC时要经过TiO2一Ti2O3一TiO一TiC三个反应过程。因为低价一氧化钛(Tio)与TiC 同晶形且晶格常数很接近,若单独制造TiC时很难生成理想状态TiC,往往会形成Ti(CO) 的固溶体。只有加人WC当形成( TiC一WC)固溶体后才能把固溶氧大部分或全部赶掉。TiC属立方晶格,晶格常数为α=4.320Å,TiO也属立方晶格,晶格常数为α=4.154 Å。由于它们的晶格常数接近,复式碳化物中就易固溶氧

1、碳化温度

固溶氧含量与碳化温度有明显的负相关系,即碳化温度越高,固溶氧含量越低。

2、TiC:WC的比值

同等条件下,TiC:WC的比值越高,固溶氧含量也越高。

3、碳含量

TiO随着CK料碳含量的增加而被WC中的碳完全置换而转化成理

想TiC。也可以说固溶氧是随着碳量的增加而降低直到完全消失。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

复式碳化物的制备

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:43

- 点击数:2169

复式碳化物是一种硬质合金行业和其他新材料行业广泛使用的原料,作为硬质合金及金属陶瓷的添加剂可以改善硬质合金的各项性能,如高温强度,高温抗氧化,抗月牙洼磨损和抗刀屑瘤的能力等,还应用于热喷涂等离子喷涂硬质薄膜电子行业的导电领域。复式碳化物主要有两种:Ti-WC(YT合金的主要成分)复式碳化物、WC-Ti-TaC(NbC)复式碳化物。

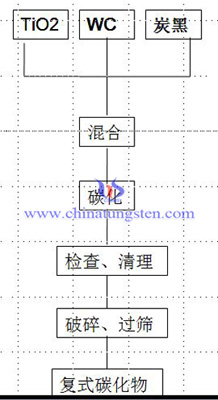

一、Ti-WC复式碳化物的制备

1、将WC、TiO2、炭黑的混合物在1700℃-2000℃温度下于氢气氛围中碳化制取。此工艺为硬质合金工业普遍采用的工艺。

反应原理:

在高温下,二氧化钛还原并生成碳化钛:

TiO2+3C=TiC+2CO

其实,反应分三段进行:

2TiO2+C=Ti2O3+CO

Ti2O3+C=2TiO+CO

TiO+2C=TiC+CO

在TiC-WC体系中,碳化钛即使在高温中也不在碳化钨中溶解,WC向TiC中的溶解过程并非是整体向里溶解,而是将WC分解成W和C分别溶进。因为,它们的固溶分两种形式,W溶解于TiC中为置换式固溶,而C向TiC中溶解为填隙式固溶。

2、将WO3、TiO2、炭黑的混合物在1700℃-2000℃温度下于氢气氛围中直接碳化制取。

3、将钨粉、TiO2和炭黑的混合物在1700℃-1800℃温度下于氢气氛围中碳化制取。

二、WC-Ti-TaC(NbC)复式碳化物

1、将TiC、WC和TaC(NbC)经高温碳化制取。

2、将WC、TiO2、Ta2O5(Nb2O5)、炭黑的混合物经高温固溶。

3、将WC、TiO2、TaC(NbC)、炭黑的混合物经高温固溶。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

复式碳化物简介

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 11:39

- 点击数:3219

复式碳化物是硬质合金生产中的一种重要原料,是高温下WC固溶于TiC中或者WC固溶于TiC-TaC(NbC)中得到的固溶体,它具有良好的抗氧化能力。含TaC的复式碳化物高温硬度好,能够提高刀具连续切削的寿命。向硬质合金中添加复式碳化物不仅可以提高合金的抗氧化能力,而且可以提高合金刀具抗月牙洼磨损和抗刀屑瘤的能力,是改变硬质合金性能的一种重要方式。常用的复式碳化物由WC、TiC、TaC等组成的二元或多元固溶体组成,俗称CK料。

复式碳化物主要有两种:Ti-WC(YT合金的主要成分)复式碳化物、WC-Ti-TaC(NbC)(NbC)复式碳化物。

1、TiC-WC复式碳化物

TiC-WC复式碳化物是WC在TiC中的固溶体,其能保持TiC所固有的高硬度,高耐磨性与高红硬性等特点。一般将WC(或WO3)、TiO2、炭黑的混合物在1700℃-2000℃温度下于氢气氛围中直接碳化制取。

|

典型碳化物 |

W2C |

WC |

Mo2C |

TaC |

NbC |

TiC |

ZrC |

HfC |

VC |

|

显微硬度 |

|

1730 |

1480 |

1550 |

2050 |

2850 |

2840 |

2846 |

2010 |

2、WC-Ti-TaC(NbC)复式碳化物

WC-TiC-TaC合金是一类综合性能较佳、用途较广的合金。有文献表明,在硬质合金中添加Ta能有效提高合金的常温硬度高温硬度和强度,提高抗扩散和抗氧化磨损能力,从而改善切削性能。制备一般分别制取TiC、WC和TaC(NbC),然后经高温碳化制得固溶体,或者先制取WC,然后与TiO2、Ta2O5(Nb2O5)、炭黑混合,再碳化成固溶体。