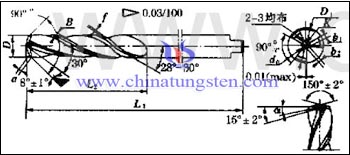

一字型硬质合金风钻头

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月17日 星期二 15:53

- 点击数:827

硬质合金风钻头根据钻头形状分类主要由一字型, ,十字型, 三刃型,柱齿型。实际作业中要根据凿岩机型号、性能、岩石硬度、韧性、风压(水压)情况选择钎头硬质合金牌号和钎头型号。

一字型硬质合金风钻头是指钎头头部只嵌焊一片硬质合金的钎头。它是锥形杆(成品钎)的配套产品,通常与B22凿岩钻杆配套使用,与锥形钎通过锥孔连接。

一字型系列钎头制造工艺简单,重磨方便,工作可靠,对岩体性能的适应性强。常配合轻型内燃、电动、气动和液压凿岩机,在各类岩石中钻凿直径D50mm以下的岩孔。由于其价格便宜等特点,目前仍是我国采掘工业中中、小直径岩孔钻凿工程所使用的主要钎头品种。 常用型号:φ28, φ32, φ34, φ36, φ38, φ40, φ42,其中40型号用的最多。

用途:一字型硬质合金风钻头用于凿岩破碎。主要用在矿山开采、隧道挖掘、 工程建设项目等领域。可对岩层或煤层钻孔。对混凝土等进行的钻孔作业中,能缓和钻孔状态突然改变的情况,使钻孔作业稳定,即使在产生大粒的切屑时,钻孔效率也不致降低的钻头。

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

添加Co元素对钨铜合金电极性能的影响 (四)

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月16日 星期一 17:20

- 点击数:851

由于钨铜合金电极有极大部分用于电火花加工(EDM),所以对于其电导率的测定就显得十分重要。而电导率对杂质和孔隙度及其敏感,就如加入的钴Co元素就对钨铜合金电极的电导率有着很大的影响。以下是钴Co添加量对钨铜合金电极电导率的影响图:

从图中我们可以了解到,Co元素的加入使得钨铜合金电极的电导率急剧下降,在未加钴Co元素之前,电导率约为34.5%IACS,而加入0.2%的钴Co元素后,电导率大幅度降低,由起始的34.5%IACS降为16.4%IACS。并且随着Co含量的持续增加,电导率继续下降。这是由于钨在Co中溶解,虽然这在一定程度上促进了烧结致密化的进行,但是大量的固相钨颗粒相互接触粘接形成连续的钨骨架,却也限制了液相铜Cu的熔渗,从而使得钨铜合金电极的组织不均匀。

更多添加Co元素对钨铜合金电极性能的影响相关内容请参考以下链接:

http://news.chinatungsten.com/cn/tungsten-information/80340-ti-10313

http://news.chinatungsten.com/cn/tungsten-information/80344-ti-10314

http://news.chinatungsten.com/cn/tungsten-information/80412-ti-10370

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

添加Co元素对钨铜合金电极性能的影响 (三)

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月16日 星期一 17:17

- 点击数:907

采用钴Co粉作为活化剂,可以大大促进钨骨架的固相烧结。有研究表明,钨颗粒表面由于W6CO7相或者是原子Co的存在,使其具有更好的润湿性,造成烧结时颗粒的重排提高。虽然润湿性能的改善不能完全排除Co添加剂的影响,但是通过高的相界扩散,物质传递的增强,是Co作为添加剂的主要的效果。在钨骨架的加热过程中,钨在Co中溶解时,首先在钨颗粒表面生成“载体相”,然后钨原子通过该相向Co相中不断扩散,在液相烧结时优先形成连通的骨架。以下是Co-W与Co-Cu相图:

熔渗时,液相Cu发生粘性流动充填孔隙,使得致密化程度进一步提高。当Co含量超过0.2%时,材料中的孔隙基本消除,大量的固相钨颗粒相互接触粘接形成连续骨架,限制了液相Cu的流动,造成致密度进一步提高较为困难,而且由于钨颗粒的长大使得密度有所降低。

更多添加Co元素对钨铜合金电极性能的影响相关内容请参考以下链接:

http://news.chinatungsten.com/cn/tungsten-information/80340-ti-10313

http://news.chinatungsten.com/cn/tungsten-information/80344-ti-10314

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金微钻的使用原则 Ⅲ

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月16日 星期一 16:58

- 点击数:933

本文第2部分谈到硬质合金的高刚性使硬质合金微钻具有优良的切削性能和使用寿命,但也因此容易折断,故需注意刀具硬度和韧性之间平衡的原理。本文讨论硬质合金微钻在安装方面的注意事项。

硬质合金微钻需要仔细地安装和使用,精确的同心度特别重要,因为不同心造成的侧向负荷会导致钻头崩裂。因此,应尽量在钻头旋转的机床(如加工中心)上使用微钻,他指出,加工中心的主轴能给予钻头正确的中心线定位,而车床上工件的偏心会导致钻头挠曲。因此,假如在车床上使用硬质合金微钻,则必须把每个影响同心度的因素事先调整好,特别对硬质合金钻头更要注意,因其不能适应弯曲变形。

假如在车床上使用微钻,最好把刀具转塔的安装孔重新镗一刀,并且使用可调式镗孔刀夹,以便把钻头和工件的同心度调至最佳状态。要把刀夹的跳动降至最小限度。为此,应首选热缩性刀夹,其次是液压刀夹。要求刀夹套筒端面处的最大跳动值在0.005~0.0076mm范围内。

(未完待续。本文分为若干部分,这是第3部分,第2部分请参考http://news.chinatungsten.com/cn/tungsten-information/80404-ti-10368)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金微钻的使用原则Ⅱ

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月16日 星期一 16:56

- 点击数:812

本文第1部分谈到硬质合金微钻也叫小直径硬质合金钻头,直径小于3.175mm,使用时要综合考虑钻头本身因素和孔深、工件结构等钻削过程中的诸多因素。本文讨论硬质合金微钻的优越性能和缺陷,及如何在刀具的硬度和韧性之间取得平衡。

众所周知,钻头的长度和直径之比越大,其弯曲倾向增加。减小长径比,可以减小挠曲力,从而避免钻头折断和孔径误差加大。较深的孔要求钻头有较大的长径比。通常孔深超过3倍直径就是“深孔”,而微钻的孔深一般都要超过这个限度。如直径为3.175mm的钻头加工孔深31.75mm的孔,长径比达10:1;而直径为0.508mm的钻头加工孔深25.4mm的孔,其长径比达到50:1。所以,随着钻头直径减小和脆性的增加,挠曲便成为产生很多问题的根源。而控制钻头的脆性,就要在刀具基体的硬度和韧性之间加以权衡。

一般说来,高速钢钻头容许有一定的挠度并能承受相应的弯曲力,但是,高速钢具有的这种弹性变形能力和较低的硬度,也使其耐磨性降低,从而限制了刀具的寿命。而硬质合金微钻则具有高刚性和高硬度,所以能使刀具寿命较长、加工精度较高。硬质合金的高耐磨性使其制成微钻后速度达到高速钢的3倍,且寿命也能提高;同时,硬质合金微钻的高刚性有助于正确定位和保持孔的尺寸。

然而,硬质合金也不是万能的,刚性高会使其容易崩裂。用M35钴高速钢做微型钻头,可以在硬质合金和普通高速钢(M2、M7)之间取得较好的折衷。他说:“切削时在孔中产生热,加上刀具的辗压,使切削刃变钝,并划出沟道,最终导致工具损坏。而较高的含钴量,使M35的抗热性增加,并能较长时间保持刀刃锋利。”

(未完待续。本文分为若干部分,这是第2部分,第1部分请参考http://news.chinatungsten.com/cn/tungsten-information/80334-ti-10348;第3部分请参考 http://news.chinatungsten.com/cn/tungsten-information/80405-ti-10369)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

整体硬质合金三刃麻花钻的结构特点

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月16日 星期一 16:54

- 点击数:983

由于三刃麻花钻加工时轴向力与转矩较大(比普通麻花钻增大约20%),因此国外通常采用硬质合金材料制造整体三刃麻花钻,以适应数控机床、加工中心、专机流水线等自动化柔性生产线的加工需要。整体硬质合金三刃麻花钻在L/d≤3的范围内(L为钻孔深度)可实现高速切削(v=60~80m/min),可用于钻削高强度钢、钛合金等材料。目前整体硬质合金三刃麻花钻已广泛应用于汽车制造业,切削效果良好,弥补了整体高速钢钻头耐用度不高的缺陷。

硬质合金三刃麻花钻具有如下结构特点:钻芯厚度大,一般为钻头直径的15%~30%(以20%~25%为最佳);钻头刚性强,定心性能和导向性较好;钻孔时切削平衡,无晃振现象,加工精度较高,孔形的圆柱度、直线度、表面粗糙度等均比普通麻花钻有较大改善。

三刃麻花钻的钻尖结构如下图所示。在钻尖轴心截面内均匀分布有三条主切削刃、三条横刃和三条容屑槽(对钻头轴心成120°等分分布)。三个均匀分布的相邻后面相交形成一条曲线形横刃,即形成一束(三条)交汇于钻心的尖锥辐射型横刃。该结构使钻头具有较大负前角,改善了切入定心条件。

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金三刃麻花钻的技术参数

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月16日 星期一 16:52

- 点击数:1011

麻花钻是具有双螺旋槽、双切削刃的通用孔加工刀具。在机械加工中,为满足不同的孔加工要求,麻花钻的结构形状、技术参数、刀具材料等也在不断改进和创新。

普通双刃麻花钻在切入工件时,由于刚性不足,稳定性差,常产生晃振现象,导致孔底出现奇数多边形振纹,孔壁产生明显的螺旋状刀痕,加工精度一般低于IT11级、Ra20μm。因此普通双刃麻花钻仅适合于加工尺寸精度和表面质量要求较低的粗加工。近年来,随着数控机床和自动流水线的广泛使用,逐步发展出了适合半精加工的高效、高速硬质合金三刃麻花钻,尤其是汽车制造业的专用流水线对高效、高速硬质合金三刃麻花钻的需求更大。

为实践机加工操作便利,这里列出不同直径硬质合金三刃麻花钻的主要技术参数和切削用量(见表1、表2)。

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

十字型硬质合金风钻头

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月16日 星期一 16:46

- 点击数:900

硬质合金风钻头根据钻头形状分类主要由一字型, ,十字型, 三刃型,柱齿型。实际作业中要根据凿岩机型号、性能、岩石硬度、韧性、风压(水压)情况选择钎头硬质合金牌号和钎头型号。

十字型硬质合金风钻头是岩心钻探所使用的一种钻头。钢质的圆筒状钻头体上因镶焊有碳化钨的硬质合金切削具而得名。根据硬质合金切削具的形状和其在钻头上镶焊的数量,排列方式、镶焊角度的不同,分别称为底出刃、内出刃和外出刃,以保证有通水和排粉的间隙。十字型硬质合金风钻头主要应用于被严重腐蚀和有裂缝的岩层。该产品广泛应用于治金、矿山、地质勘探、水利工程、电力、交通、隧道、采石场、国防工程等方面。

十字型硬质合金风钻的钻头体的上部是丝扣,连接岩心管,钻头体侧部开有水槽,底部唇面上亦开有水口。水槽和水口都是保证冲洗液的流通,达到排除岩粉和冷却钻头的作用。钻进粘土层和页岩地层时为了加大间隙,在硬合金钻头的内外侧壁焊上肋骨,称肋骨式钻头。在研磨性高的硬地层可以使用针状硬质合金自磨式钻头。一般十字型硬质合金钻头钻进岩石可钻性为Ⅱ一Ⅶ级的地层;针状硬质合金钻头可钻进Ⅵ一Ⅷ级岩石。

(结束)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

添加Co元素对钨铜合金电极性能的影响 (二)

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月13日 星期五 17:17

- 点击数:971

利用可以溶解钨的烧结添加剂,能大大降低材料的最终孔隙度。其中较为常见的一种就是添加活化元素,添加活化剂是利用活化元素的加入促使钨在其中溶解,使固相烧结阶段扩散致密化和液相烧结过程中钨颗粒在液相中溶解析出、圆化和堆积,以获得高密度。它的加入可以显著改善材料性能,降低烧结温度和缩短烧结时间。

添加不同含量钴Co元素对W-25Cu钨铜合金电极的硬度的影响如下图所示:

从图中可以看出钨铜合金电极硬度对Co元素添加量的变化趋势与其密度随Co添加量的变化趋势相似,都是在初期增加明显,后期趋于平稳,且有缓慢下落的趋势。当钴Co含量达到约0.3%时,钨铜合金电极的密度和硬度达到峰值,密度约为16.69g/cm3,硬度约为HB311.6。

更多添加Co元素对钨铜合金电极性能的影响相关内容请参考以下链接:

http://news.chinatungsten.com/cn/tungsten-information/80340-ti-10313

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

添加Co元素对钨铜合金电极性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2015年11月13日 星期五 17:14

- 点击数:909

钨铜合金电极通常是通过预烧多孔钨坯骨架或者用混合粉末添加活化元素压制坯料后再进行活化烧结而获得。一般来说,钨含量较高的复合材料往往会因为钨在液相铜中的不溶解而导致最终的多孔性,从而在一定程度上影响最终致密化过程的进行。而利用可以溶解钨的烧结添加剂,能大大降低材料的最终孔隙度。其中较为常见的一种就是添加活化元素,添加活化剂是利用活化元素的加入促使钨在其中溶解,使固相烧结阶段扩散致密化和液相烧结过程中钨颗粒在液相中溶解析出、圆化和堆积,以获得高密度。它的加入可以显著改善材料性能,降低烧结温度和缩短烧结时间。但是,这些活化元素的加入也会在一定程度上降低钨铜合金电极的热导率和电导率。所以该种方法更适用于对导电和导热要求不高的工作场合。

一、添加钴Co元素对钨铜合金电极的影响

以下是添加不同含量钴Co元素对W-25Cu钨铜合金电极密度的影响:

从图中我们不难看出,钨铜合金电极的密度对钴Co元素的加入反应较为敏感,在加入初期密度迅速增加,从无添加的14.9g/cm3迅速增加至16.6g/cm3。之后所添加的Co含量继续增加,钨铜合金电极的密度变化并不大,且有下降的趋势。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |