开发快中子增殖堆核电站 构建核燃料循环体系

- 详细资料

- 分类:稀土知识新闻价格

- 发布于 2016年5月04日 星期三 18:12

| 稀土供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

核燃料棒外壳复合材料研究或实现技术突破

- 详细资料

- 分类:稀土知识新闻价格

- 发布于 2016年5月04日 星期三 18:03

| 稀土供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

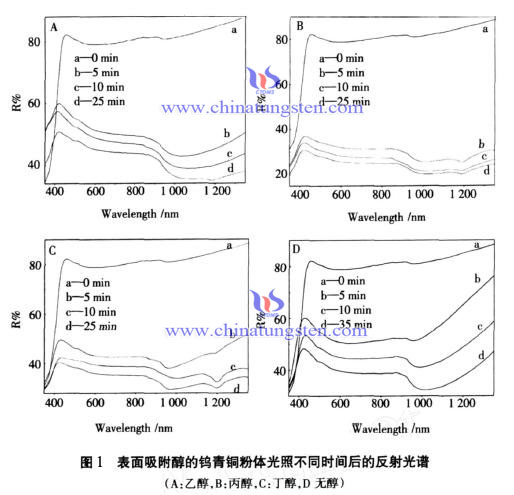

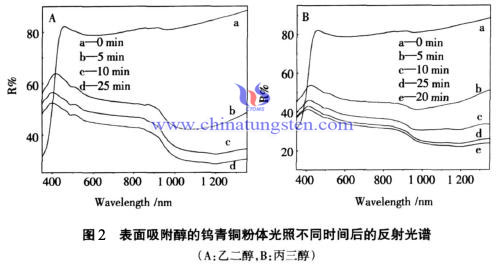

醇对钨青铜粉体光致变色影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月04日 星期三 17:54

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

含WO3的中低温煤焦油加氢脱硫催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月04日 星期三 16:36

石油资源不断减少带来的价格居高不下,为煤化工提供了一个极好的发展机遇。现阶段煤焦油加氢催化剂面临几个方面的问题:一是氧含量高,脱氧产生的水不利于催化剂活性、稳定性及强度;二是胶质、残炭含量高,导致催化剂积炭失活以及反应器堵塞;三是煤焦油中硫、氮含量高;四是煤焦油中含有大量的芳烃无法深度脱除,因此催化剂要求具有适宜的酸性。

石油资源不断减少带来的价格居高不下,为煤化工提供了一个极好的发展机遇。现阶段煤焦油加氢催化剂面临几个方面的问题:一是氧含量高,脱氧产生的水不利于催化剂活性、稳定性及强度;二是胶质、残炭含量高,导致催化剂积炭失活以及反应器堵塞;三是煤焦油中硫、氮含量高;四是煤焦油中含有大量的芳烃无法深度脱除,因此催化剂要求具有适宜的酸性。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

含三氧化钨的重油加氢脱金属脱硫催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月04日 星期三 16:33

一般认为原料中硫的存在有利于加氢脱金属反应,而氮的存在则抑制了加氢脱金属反应;实验证明,以硫化氢形式存在的硫对加氢脱金属反应的促进作用远大于有机硫的作用,尤其是脱硫过程中新生硫化氢的促进作用更大,可以起到部分抵消氮的抑制的作用。因此,兼有脱硫作用的脱金属催化剂具有更高的性能,同时可用于高氮原料的加氢处理。

一般认为原料中硫的存在有利于加氢脱金属反应,而氮的存在则抑制了加氢脱金属反应;实验证明,以硫化氢形式存在的硫对加氢脱金属反应的促进作用远大于有机硫的作用,尤其是脱硫过程中新生硫化氢的促进作用更大,可以起到部分抵消氮的抑制的作用。因此,兼有脱硫作用的脱金属催化剂具有更高的性能,同时可用于高氮原料的加氢处理。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

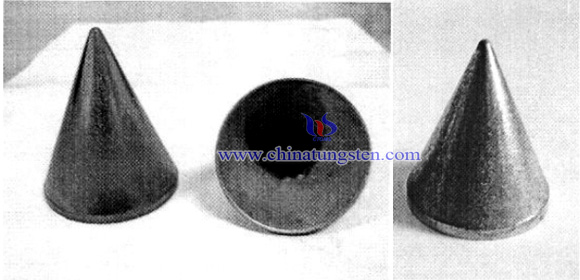

钨铜药型罩温态流动成型工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月04日 星期三 16:17

钨铜药型罩是由钨和铜两种熔点相差很大且互不相溶、不形成化合物的伪合金,通过一般的压制-烧结工艺难以制备,所以对于钨铜合金产品来说,目前主要通过粉末冶金的工艺进行制备,包括熔渗法以及活化液相烧结法。其中熔渗法是将钨粉压制成坯块,在一定的温度下预烧制备成具有一定密度和强度的多孔钨骨架,然后将熔点较低的液态铜熔化渗入钨骨架中,以得到致密的钨铜合金。其主要机理是金属液相润湿多孔基体,在毛细管力作用下金属液相铜沿颗粒间孔隙流动填充多孔钨骨架孔隙。

熔渗法根据烧结温度还可细分为高温烧结钨骨架+渗铜以及低温烧结部分混合粉+渗铜。高温烧结钨骨架+渗铜法是将钨粉压成坯块后直接在1800-2200℃下进行烧结并渗铜。由于在高温下钨粉还原充分,其余低熔点的杂质以及难以还原的低价氧化物都能通过蒸发气化和热分解除去,因而所制得的钨铜药型罩相对密度可达99.2%,综合性能优良。但是其存在生产工艺周期较长,控制参数多且复杂,生产成本也较高等缺陷。而低温烧结部分混合粉+渗铜是将混有少量诱导铜粉的钨粉压制成坯块预烧骨架再渗铜。通常诱导铜的含量约为2.5%-3.5%且粒径与钨粉粒径近似,其能有效改善坯料的压制性能并且提高熔渗时铜液的流动性。但是若所加入的诱导铜量过多则会造成熔渗时铜的富集,使整体钨铜药型罩的致密度降低。

药型罩是石油穿孔弹以及穿甲弹的关键部件,其性能的优劣直接影响着穿孔弹和穿甲弹爆炸后的穿深和破甲效果。早期的药型罩是将铜棒、铁棒直接通过车加工呈药型罩的形状或者将铜板、铁板进行冲压成型,这样的工艺方法生产效率较低、尺寸精度较差且在射孔出容易发生堵塞。而随着粉末冶金工艺的发展,粉末烧结罩逐渐取代了板型罩,生产工艺得到了简化、整体的效率得到了提高。但是由于罩壁较薄、烧结时容易变形、表面光洁度较差等问题,需要对工艺进行一定的优化。温态流动成型可以成型具有复杂形状且密度分布均匀的大部件,有利于钨铜材料的应用领域的进一步扩展。其结合了注射成型和温压成型的优势,通过温度改变粘结剂的粘度,从而改善混合粉末的流动性能。有实验表明,利用温态流动成型所制备的钨铜W70Cu药型罩密度分布更为均匀,穿深更为稳定。

总的来说,相比于适合于小部件的注射成型,温态流动成型适合于形状结构复杂的大部件。其对原料粉末的粒度要求较高,对温度以及粘结剂的添加量变化十分敏感。温度过低可能使的混合粉末的流动性能变差,从而使得钨铜药型罩无法成型或密度分布不均匀。温度过高则可能导致混合粉末与粘结剂出现明显的两相分离。而粘结剂添加量过多可能导致熔渗钨骨架的孔隙度过大,使得致密度下降且容易发生变形。此外,温态流动成型工艺结合了注射成型和温压成型的优势,通过温度的控制达到对粉末流动性的优化,能够有效地改善钨铜药型罩的密度分布以及显著提升穿深和破甲能力,是未来钨铜药型罩制备工艺的一个理想选择。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

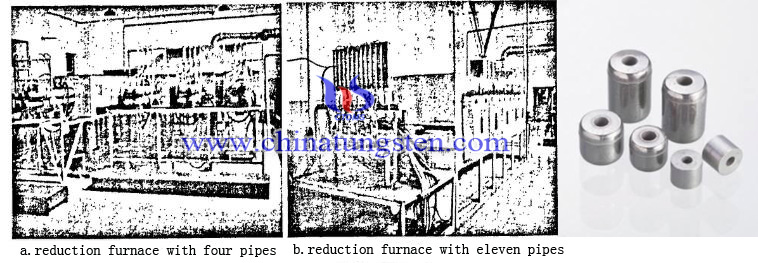

钨电极制备技术-氢气还原

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月04日 星期三 16:09

稀土钨电极大大改善了纯钨电极的焊接性能,大大的拓宽了在氩弧焊、等离子焊接、切割、喷涂等领域的应用,得到人们的青睐。目前制约稀土钨电极产业化的关键在于其制备技术未能突破。因此研究钨电极的制备技术对于批量生产钨电极和扩大钨电极的应用领域、使用范围具有一定的意义。钨电极的生产流程包括原料掺杂-压制-预烧-垂熔-旋锻加工-再结晶退火-拉丝-矫直-磨光等。

将掺杂好的粉体经过两步还原法,制得单质金属钨和掺杂均匀稀土氧化物的粉体,其中还原剂为氢气。在还原的过程中发生的反应主要是稀土硝酸盐的分解和APT的分解,以及钨的氧化物的还原。中国是钨及相关产品的生产大国,因此在工业生产中所采用的还原炉都具有较高的自动化水平,能够进行多个温区的自动控温。在还原过程中,通过调整各温区还原的温度,一般可以制得的粉体粒径都符合生产要求。第一步还原一般在12舟程四管还原炉中进行,而第二步还原一般在18舟程十一管还原炉中进行,整个还原过程分为五个温区,其中第三个温区最高。

钨粉和稀土氧化物粉体性质好坏的主要参考参数为粉末的平均粒度和松装密度。松装密度主要是指单位体积内自由填装最疏松状态钨粉的重量,通常用g/cm3表示,即评价粉末粗细的一种简单快速的方法。钨粉粉末与松装密度成正比,粉末颗粒越粗,其松装密度就越大,反之,则越小。平均粒度也是评价钨粉粗细的另一个指标。在测试平均粒度通常采用费氏粒度仪,在一定条件下测定通过粉末压坯的气流可以直接得到平均粒度值。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

《稀土行业规范条件(2016年本)》征询意见出台

- 详细资料

- 分类:稀土知识新闻价格

- 发布于 2016年5月04日 星期三 15:18

| 稀土供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

四月钨产品价格继续跟涨,成交量不如预期

- 详细资料

- 分类:钨业新闻

- 发布于 2016年5月04日 星期三 15:04

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

赣州市钨和稀土考察团赴龙岩、厦门学习考察

- 详细资料

- 分类:钨业新闻

- 发布于 2016年5月04日 星期三 14:55

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨业新闻

钨业新闻