稀土用钨坩埚

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月25日 星期一 16:41

- 作者:xuejiao

- 点击数:811

钨坩埚是重要的钨深加工制品之一,它的抗磨耐腐蚀性和良好的高温强度等优良性能,使得钨坩埚广泛应用于稀土冶炼。钨坩埚的选择对稀土金属的冶炼具有重要影响。因此,在制备稀土用的钨坩埚时应该注意以下几点。

首先是针对钨粉的选用。钨粉是钨坩埚制备的主要原料,钨粉的粒度选择对钨坩埚成品的质量具有至关重要的作用。钨粉粒度选择不当会使钨坩埚在压制过程中产生裂纹,甚至全部开裂。因此,在选择钨粉时,不能选择太粗的钨粉,如果钨粒太粗,在压制过程中留的空隙就会很大,会降低压制后压坯的密度,容易导致压坯开裂。如果选择过细的钨粒,在压制粉末时,钨粉之间的位置移动和变形量会增加,在压制时,会由于应力的松弛,导致坩埚开裂。因此,制备稀土用钨坩埚的钨粉的粒度应该在2.5UM-3.0UM之间。除此之外,钨粉的含氧量应该要低于0.1%。

其次是对压制压力的控制。在压制钨坩埚时,如果使用过大的压力,钨粉会产生严重变形,还会增加弹性应力,最终导致钨坩埚开裂。如果使用过小的压力,密度不够,钨坩埚也容易开裂。另外,压池的方式要慢,如果太快,钨粉的弹性应力的释放也会加快,这样会导致钨坩埚的开裂。最后是对烧结工艺的注意事项。在中频感应炉上进行烧结工艺时,烧结的温度应该控制在2200℃-2250℃,保温时间3-5小时为最佳。烧结的升温速度不能太快。太快会使坩埚变形,每小时升80℃-100℃为最佳。

通过以上的方法制备出来的稀土用的钨坩埚性能更好,效果最佳,还能大大降低工业成本。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

氧化钇钨坩埚和纯钨坩埚的对比

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月25日 星期一 16:37

- 作者:xuejiao

- 点击数:883

氧化钇的颜色是白色中带有些许黄色的粉末物质,它与水和碱不相溶,主要溶于酸。氧化钇主要是通过对褐钇铌矿的分解,所得到的混合稀土溶液经过萃取,酸溶,再萃取,直接浓缩,最后进行灼烧得到的。氧化钇钨坩埚是一种具有高强度且具有高抗腐蚀性能的新型钨坩埚。

钨坩埚具有很多良好的性能。如熔点高,高温强度好,热传导率大,热膨胀系数小。但是由于钨的晶粒边界容易被腐蚀,因此,普通的钨坩埚的抗腐蚀性还是有待改善。氧化钇钨坩埚就可以较大程度的解决这一问题。

在制作氧化钇钨坩埚的过程中,粒度为1μm的氧化钇粒子会渗透到钨晶体的边界,均匀地分布在钨的周围。氧化钇粒子的均匀渗透能抑制熔融金属与钨粒子形成化合物,以此来明显的提高坩埚的抗腐蚀性能。细小的氧化钇粒子的均匀弥散,使得该类型的钨坩埚在1000℃的抗弯强度高达800MPa。因此,氧化钇钨坩埚的具有更强的抗弯强度,是纯钨坩埚的5倍。除了能够改善抗腐蚀性,相比一般的纯钨坩埚,氧化钇钨坩埚的耐高温性能更强。一般情况下,氧化钇钨坩埚不仅能够熔化镝,钕等稀土金属,还可以熔化铝等比较活泼的金属。在熔化这些金属材料时,氧化钇钨坩埚不会受到腐蚀和熔化。

除了以上特性以外,在制造氧化钇钨坩埚的过程中,要注意对氧化钇毒性的防护。氧化钇与眼睛接触后会刺激眼睛,如果不慎吸食的话,会对人体肝和肺造成一定损害。因此,在制备过程中要做好对呼吸系统,眼睛等的防护措施。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜电子封装材料气密性分析

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月25日 星期一 15:08

- 作者:xiaobin

- 点击数:849

钨铜合金在具有高密度、高强度以及良好耐电弧烧蚀性能的基础上,又具有优良的导电导热性能,在电触头、电极、热沉电子封装材料上有着广泛的运用。而用于电加工的钨铜合金电极、电触头等与用于电子封装材料的钨铜材料存在不同的性能要求。作为电子封装材料,钨铜不仅要具备高的热导率,为了保证相关设备工作的稳定性,还要求其具有极高的气密性,任何一点的孔隙和漏气就会导致微波元件的工作失效。早在80年代,钨铜就被选用呈电子封装材料,由于其热膨胀系数与一些陶瓷热膨胀系数相接近,二者钎焊后不仅能保证热匹配,又能形成良好的导热通道。

理论上说,W和Cu是两种理化性质差别较大的金属,其二者熔点差别2000℃之多,且无法固溶或形成化合物,只能采用粉末冶金的制造工艺。最佳的工艺方法是熔渗法,其是将钨粉压实成一定密度的坯块,经高温烧结收缩形成具有一定密度的钨骨架,然后在高于铜熔点的温度下使铜液渗入钨骨架中。由于钨粉的硬度较高、可塑性较差,利用一般熔渗法制造的钨铜合金都会存在一定的孔隙,相对密度只能达到60%左右。在高温下烧结致密化还会产生一定的闭孔隙,在渗铜过程中不能充分填充钨骨架,降低了产品的气密性。为了降低孔隙率就需要对相关工艺参数进行改进,以达到气密性的要求。

单单依靠提高温度使钨坯收缩进而提高其密度,难以做到精确控制,使得出现热匹配误差,这也是常规熔渗气密性最大的影响因素。有研究人员尝试在超细钨粉中添加进一定的活化剂,如镍Ni、钴Co、铁Fe等,再混入铜粉,经过压制成型和活化烧结后,钨铜坯料的相对密度可达98%以上,能够很好地解决钨铜电子封装材料气密性的问题。但是其所添加的活化剂中的Ni、Co、Fe等元素会与W相和Cu相相互溶解,且Fe具有磁性,Cu含量的变化会直接影响材料的电导和热导率,这样也不适合于电子封装行业的应用。因此,研究人员在此基础上进行了工艺优化,其将钨粉中混入少量的铜粉,这部分铜粉就能有效保留生坯的连通孔隙,在高温高压下进行熔渗时铜液就能够有效充分地填充钨骨架。

这部分铜粉也被称为诱导铜,其主要主要作用在于两个方面,其一是对钨坯的增强作用,其二是对熔渗过程气密性的保证。钨粉硬度较高,可塑性较差,一般在压力作用下,粉末之间容易产生“拱桥效应”。一旦压力过大,拱桥力会使得坯料在脱模是发生破裂和分层,因而钨粉的相对密度只能达到60%左右。而铜粉具有良好的可塑性,它能有效地破坏“拱桥效应”使钨粉间产生塑性变形,两种粉末能够互为填充,相互啮合,从而提高了钨铜生坯的致密度和强度。另一方面,由于初始钨骨架中有均匀分布的铜粉,在1350℃下进行熔渗时,这部分铜也转化为液态并与骨架外的铜液互为补充,在表面张力的作用小还有较小比表面的趋势。铜液在真空条件下的流动性增强,钨骨架中的孔隙中不存在空气,十分利于铜液的填充。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨坩埚的生产工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月25日 星期一 16:27

- 作者:xuejiao

- 点击数:1225

钨坩埚是金属钨制品之一,它的英文名称是Tungsten Crucibles。主要分为烧结成型,冲压成型和旋压型。烧结型钨坩埚主要应用到粉末冶金技术。冲压成型和旋压型的钨坩埚主要是利用钨棒车削加工成型。这种类型的钨坩埚一般尺寸比较小,焊接成型多种,采用纯钨板,钨片和纯钨棒经相应的工艺加工而成。钨坩埚可以在2600度以下的真空惰性气体中使用。钨的熔点沸点高,高温强度好,抗磨耐腐蚀,热传导率大,热膨胀系数小,淬透性好。钨坩埚被广泛应用于稀土冶炼,石英玻璃,电子喷涂,晶体生长等行业。

钨坩埚是金属钨制品之一,它的英文名称是Tungsten Crucibles。主要分为烧结成型,冲压成型和旋压型。烧结型钨坩埚主要应用到粉末冶金技术。冲压成型和旋压型的钨坩埚主要是利用钨棒车削加工成型。这种类型的钨坩埚一般尺寸比较小,焊接成型多种,采用纯钨板,钨片和纯钨棒经相应的工艺加工而成。钨坩埚可以在2600度以下的真空惰性气体中使用。钨的熔点沸点高,高温强度好,抗磨耐腐蚀,热传导率大,热膨胀系数小,淬透性好。钨坩埚被广泛应用于稀土冶炼,石英玻璃,电子喷涂,晶体生长等行业。

钨坩埚的生产工艺一般是先准备钨粉,然后进行过筛。因为钨粉的粗细具有一定的差别,为适应钨坩埚成品的需要,通过一种网孔状的工具使粗细混合的粉末分离出粗钨粉和细钨粉。再将具有相同化学成分,不同批次生产过程得到的钨粉进行合批。然后将合批的钨粉放置于盛满液体的密闭容器中,通过增压系统进行逐步加压,对物体的各个表面施加以相等的压力,使其在不改变外观形状的情况下缩小分子间的距离增大密度而改善物质的物理性质。然后进行粗坯加工,加工后放入中频烧结炉进行烧结操作。再将精品用车床加工,最后对成品进行检验包装。

除了一般的生产工艺,根据使用者的需求,钨坩埚还可通过以下六种方法加工制备成不同类型,包括烧结法,锻造法,化学相沉积法,等离子喷涂成形法,旋压成形法和柳焊成形法。使用者可以根据钨坩埚成品的要求选择不同的制备工艺。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

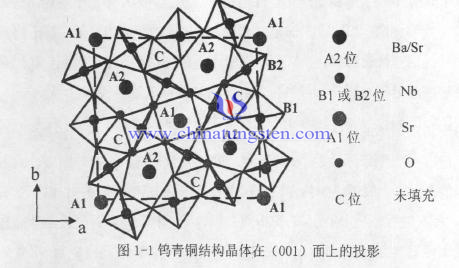

钨青铜结构铌酸盐(2/2)

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月22日 星期五 18:18

- 作者:xinyi

- 点击数:902

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |