粉末成形方式

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月21日 星期五 09:05

- 作者:ruibin

- 点击数:1849

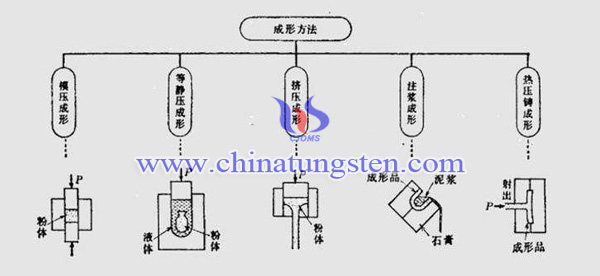

粉末成形方式多种多样,如模压成形、等静压成形、挤压成形、注射成形等等。其中也可为两种:普通模压成形和特殊成形。前者是将待成形粉末置于压模,通过压机压制成形,而后者泛指除模压成形外的其它成形方式。

1、模压成形

从混合料在压力作用下发生得变化来看,普通模压成形是一切加压成形过程的基础。

它是指在常温下降混合均匀的粉末按一定的量装入模具中,再用压力机以一定的压力压制成坯块的方法。

2、等静压成形

等静压成型是将待压试样置于高压容器中,利用液体介质不可压缩的性质和均匀传递压力的性质从各个方向对试样进行均匀加压,当液体介质通过压力泵注入压力容器时,根据流体力学原理,其压强大小不变且均匀地传递到各个方向。此时高压容器中的粉料在各个方向上受到的压力是均匀的和大小一致的。通过上述方法使瘠性粉料成型致密坯体的方法称为等静压法。可分冷等静压压制(CIP)和热等静压制(HIP),其中冷等静压制又分为湿袋冷等静压和干袋冷等静压。

特点:等静压成型时液体介质传递的压力在各个方向上等是相等的。弹性模具在受到液体介质压力时产生的变形传递到模具中的粉料,粉料与模具壁的摩擦力小,坯体受力均匀,密度分布均一,产品性能有很大提高。

3、挤压成形

挤压成形是一张特殊的成形方法。基本原理是将经过增塑处理的混合料装入挤压料缸,挤压机的压力通过柱塞和螺杆传递给混合料,粉末经密实后通过模孔成为据偶有一定形状的坯条。特别适合于等截面形状、长度尺寸大的管、棒、线等硬质合金制品的成形。

优点:挤压制品的长度原则上不受限制,且纵向密度均匀;生产连续性强,成形效率高,设备简单,操作方便

缺点:产品形状受限明显。

4、注射成形

硬质合金混合料注射成形是将热塑性聚合物加热到熔融状态后,加入一定比例的粉末,利用高剪切混料机将粉末与熔融态的聚合物均匀混合,制成喂料,在加热状态下,用注射成形机以一定的注射压力和注射速度将喂料注入模腔内,制得形状复杂的零部件坯体,再用化学、热分解或催化方法脱除其中的成型剂。过程为:喂料准备、注射成形、脱脂和烧结四个阶段。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信