硬质合金球的生产流程

- 详细资料

- 分类:钨业知识

- 发布于 2025年9月10日 星期三 16:37

- 作者:Zhenghua

- 点击数:67

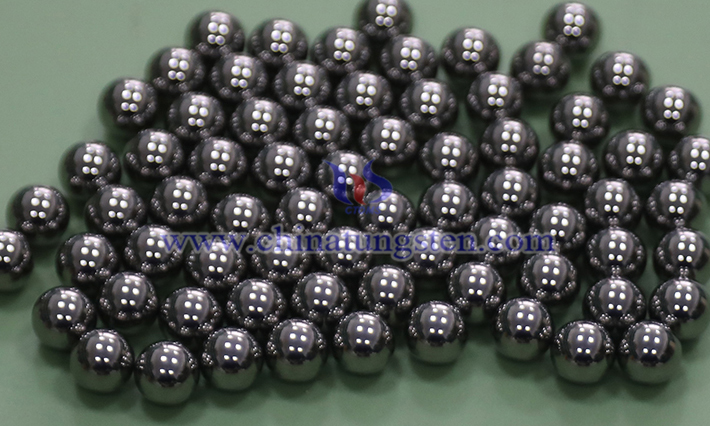

硬质合金球的生产流程主要涉及粉末冶金技术,结合精密加工工艺。以下是硬质合金球生产流程概述:

1. 原料准备:

材料选择:主要原料为碳化钨(WC)粉末,添加钴(Co)等作为粘结剂,可能会添加少量其他碳化物(如TiC、TaC)以改善性能。

配料:按照特定比例(如WC 90-94%,Co 6-10%)精确称量原料,确保合金性能符合要求。

2. 粉末混合:

将碳化钨、钴等粉末放入球磨机中,加入适量酒精或水作为湿磨介质,混合均匀。球磨时间通常为24-72小时,以确保粉末粒度细小且分布均匀。

有时会加入石蜡或聚乙二醇作为成型剂,便于后续成型。

3. 干燥与制粒:

混合后的浆料通过喷雾干燥或真空干燥去除液体,形成均匀的颗粒状粉末,适合压制成型。

制粒过程确保粉末具有良好的流动性,便于模具填充。

4. 压制成型:

将干燥后的粉末装入模具,通过冷等静压(CIP)或机械压制形成球形坯料(毛坯)。

压制过程中需控制压力,以确保坯料密度均匀,避免内部缺陷。

5. 预烧结(可选):

将压制好的毛坯在相对低温条件下进行预烧结,去除成型剂并增强坯料强度,便于后续加工。

6. 精密成型与加工:

对毛坯进行车削、磨削或滚压,初步形成接近最终尺寸的球形。

这一步可能需要多次加工以达到高精度要求。

7. 烧结:

将加工好的毛坯放入真空烧结炉或热等静压(HIP)炉中,在高温下烧结。

烧结过程中,钴相熔化并将碳化钨颗粒粘结在一起,同时坯料收缩至最终密度,硬度显著提高。

8. 精加工与研磨:

烧结后的硬质合金球通过精密研磨和抛光达到最终的尺寸精度和表面光洁度。

使用金刚石磨具进行研磨,确保球形度和表面质量。

9. 质量检测:

对硬质合金球进行多项检测,包括:

尺寸精度:使用高精度测量设备检查球形度和直径。

表面质量:检查表面是否有裂纹、气孔等缺陷。

性能测试:测量硬度(如HRA 85-92)、密度、抗压强度等。

常用检测工具包括显微镜、硬度计和圆度仪。

10. 清洗与包装:

对合格的硬质合金球进行超声波清洗,去除表面残留物。

根据客户要求进行分类包装,通常采用防震、防潮的包装材料。

| 硬质合金供应商:中钨在线科技有限公司 | 中钨智造:cn.ctia.group |

| 产品详情:www.tungsten-carbide.com.cn | 钨业新闻:www.ctia.com.cn |

| 电话:0592-5129595/5129696 | 钨钼百科:baike.ctia.com.cn |

| 邮箱:sales@chinatungsten.com | 钼业新闻:news.molybdenum.com.cn |