微乳液法制备碳化钨-炭复合材料

- 详细资料

- 分类:钨业知识

- 发布于 2018年3月26日 星期一 18:35

- 作者:weiping

- 点击数:1196

碳化钨具有类似铂的催化活性,物理和化学性能稳定, 且价格低廉。随着人们对清洁能源的重视,碳化钨在催化领域,例如直接甲醇燃料电池、催化析氢、超大电容器以及催化脱硫等方面的应用引起了科学家的广泛关注。

碳化钨传统的制备方法为“固相反应法”,它通过钨粉和炭粉在1600℃高温反应而得。用这种方法制得的碳化钨颗粒易团聚、比表面积小,只能满足冶金工业需要,不能有效的发挥其催化作用。而在电化学应用中,多孔炭载体对提高碳化钨的催化活性和稳定性起着重要的作用。主要由于炭载体具备良好的导电性能;炭载体的高比表面积,有利于碳化钨的高度分散;炭载体开放的孔道结构有助于催化反应的“传质”过程;炭载体的化学、物理稳定性好,适用于各种应用环境。因此,有研究人员采用采用微乳液法制备碳化钨-炭复合材料的制备以提升碳化钨材料的催化活性,其包括如下步骤:

(1)将表面活性剂溶于乙醇和水的混合溶液中,然后依次加入碳源和钨源,剧烈搅拌15~60分钟,形成“油包水”微乳液;

(2)将步骤(1)所得微乳液置于敞口器皿中,在30~60℃下蒸发除去混合溶剂,然后在100~150℃下固化6~48小时得到固态产物;

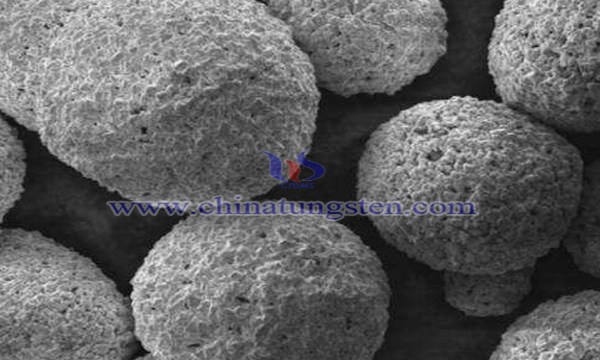

(3)在还原气氛下,将步骤(2)所得固态产物在700~1600℃下煅烧1~7小时,然后冷却、研磨得到蠕虫状介孔碳化钨/炭复合材料。

之所以采用微乳液法,其优势在于“油包水”微乳液的形成,有利于碳化钨颗粒在炭载体中的均匀分布,又不影响诱导挥发自组装过程,可生成蠕虫状介观结构;同时“原位”生成碳化钨粒子,不易堵塞炭材料的孔道;其次,碳源和钨源不需要从溶液中分相沉淀出来,便于调节碳源和钨源的理论摩尔比,从而得到物相单一的碳化钨/炭复合材料。所得碳化钨颗粒分布均匀、物相单一等特点,可以广泛应用于各种电化学催化、敏感器和有机合成等,尤其是可作为直接甲醇燃料电池的催化剂或载体,以达到节约铂催化剂的目标。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |