钨镀金旅游纪念币

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月26日 星期二 15:44

- 作者:yaqing

- 点击数:1352

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨镀金制品镀金层质量指标

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月26日 星期二 15:39

- 作者:yaqing

- 点击数:929

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨与二氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月25日 星期一 18:02

- 作者:qiongyao

- 点击数:2470

钨有四种稳定的氧化物:黄色氧化物(WO3),蓝色氧化物(WO2.90),紫色氧化物(WO2.72)和棕褐色氧化物(WO2)。

钨有四种稳定的氧化物:黄色氧化物(WO3),蓝色氧化物(WO2.90),紫色氧化物(WO2.72)和棕褐色氧化物(WO2)。

三氧化钨是柠檬黄色的晶体粉末,密度为7.2~7.4g/cm3,熔点约为1470℃,沸点在1700~2000℃之间,高于800℃时显著升华,三氧化钨生成热202.8卡/mol,钨酐能微溶于水(0.2g/L),不溶于除氢氟酸以外所有的无机酸中。钨酸容易溶于苛性碱溶液(NaOH或KOH)和氨水中,形成钨酸盐[NaWO4、K2WO4和(NH4)2WO4]。在氨溶液中三氧化钨溶解缓慢,加热到高温时溶解更慢。三氧化钨容易被各种还原剂还原。在常温下,甚至少量的有机物便能使其还原,并改变其颜色。但在空气中加热时又恢复原来颜色。在700~900℃时,三氧化钨很容易被氢、一氧化碳和碳还原成金属钨。

二氧化钨是一种棕色粉末,密度为10.9~11.1g/cm3,沸点约为1700℃,生成热134千卡/mol,在575~600℃时氢气还原三氧化钨生成二氧化钨。二氧化钨在水、碱溶液、盐酸和稀硫酸中都不溶解。硝酸能将二氧化钨氧化成高价氧化物。二氧化钨在空气中很快地被氧化成三氧化钨,在氧化氮中加热到500℃时变成蓝色氧化物。在1020℃温度下,二氧化钨可被碳还原成金属钨。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

固相烧结法制备三氧化钨光催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月26日 星期二 15:03

- 作者:qiongyao

- 点击数:898

固相烧结按其组元多少可分为单元系固相烧结和多元系固相烧结两类。单元系固相烧结纯金属、固定成分的化合物或均匀固溶体的松装粉末或压坯在熔点以下温度(一般为绝对熔点温度的2/3一4/5)进行的粉末烧结。单元系固相烧结过程除发生粉末颗粒间粘结、致密化和纯金属的组织变化外,不存在组织间的溶解,也不出现新的组成物或新相。又称为粉末单相烧结。

固相烧结按其组元多少可分为单元系固相烧结和多元系固相烧结两类。单元系固相烧结纯金属、固定成分的化合物或均匀固溶体的松装粉末或压坯在熔点以下温度(一般为绝对熔点温度的2/3一4/5)进行的粉末烧结。单元系固相烧结过程除发生粉末颗粒间粘结、致密化和纯金属的组织变化外,不存在组织间的溶解,也不出现新的组成物或新相。又称为粉末单相烧结。

光催化是一种用于将水分解成氢和氧的催化方法。三氧化钨中的钨离子由于存在氧缺位而出现部分W6+离子还原成W5+离子,氧缺位是决定三氧化钨光催化性能的主要原因。但是由于钨氧化价态变化大,含氧量难以确定,结构相变多和电学性质复杂等原因不同晶型的光催化性质一直不能确定。

经过专家多次试验后发现,用仲钨酸铵(APT)经固相法制备的WO3-X光催化剂,主要是由单斜相组成,它的光催化分解水性能较差。但是改变反应条件之后,它的光催化性能就能大大提升。例如当在温度600℃的条件下加热4小时会产生六方相WO3-X,六方相WO3-X的光分解水析氧速率最高。用H2WO4经固相法制备的WO3-X光催化剂均为单斜相。且温度对于光催化性能的改变不大。所以运用H2WO4制备的WO3-X光催化的性能不如用APT在600℃温度下制备的WO3-X的光催化性能好。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨镧电极

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月25日 星期一 18:01

- 作者:yiping

- 点击数:1048

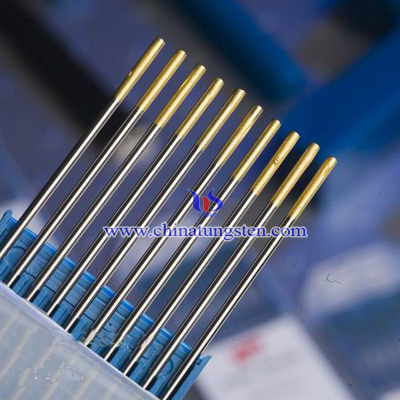

目前,钨电极,稀土钨电极和复合电极被广泛应用于化工、电力、机械、建筑、宇航等领域。但是随着科学技术的发展,钨极惰性气体保护焊和等离子体焊接领域的发展,对电极的材质、性能及材料提出了更高的要求。钨镧电极具有优于钍钨电极和铈钨电极的良好性能,是目前使用最广泛的电极之一。

钨镧电极具有良好的机械切割性能,抗蠕变性能,延展性能和高的再结晶温度是目前国际上最受欢迎的电极。它是欧洲国家在八十年代研制而成的替代钍钨电极的改良产品。钨镧电极的色标涂头根据氧化镧(La2O3)掺杂量的不同而有所不同。La2O3掺杂量为0.80~1.20%,色标涂头为黑色;La2O3掺杂量为1.30~1.70%,色标涂头为金黄色;La2O3掺杂量为1.80~2.20%,色标涂头为天蓝色。

钨镧电极是在钨基电极中添加2%的氧化镧制备而成的一种稀土钨电极。它主要应用于直流焊接和交流焊接。经实验发现,含量为1.5%的钨镧电极表现出来的导电性能相似于2%的钍钨电极,且钨镧电极的烧伤率更小,使用寿命更长。另外钨镧电极是一种无污染、非辐射性的绿色电极。因此它在欧洲国家和日本的关注度非常高。

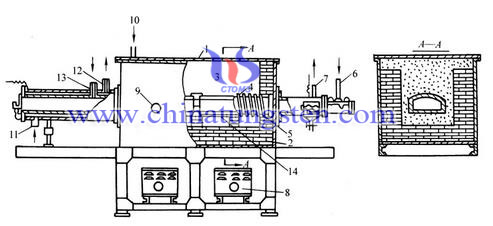

钨镧电极的制备方法:

1.在三氧化钨粉末中添加适量的La2O3粉末,经过两次还原得到W-La2O3粉末。第一次还原温度在600~700℃,时间为2~3小时;第二次还原温度控制在800~970℃,其中氢气流量为0.5-2.0m3/h。

2.经过压制、旋锻、拉伸、矫直、磨光等工艺获得所需的电极杆。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |