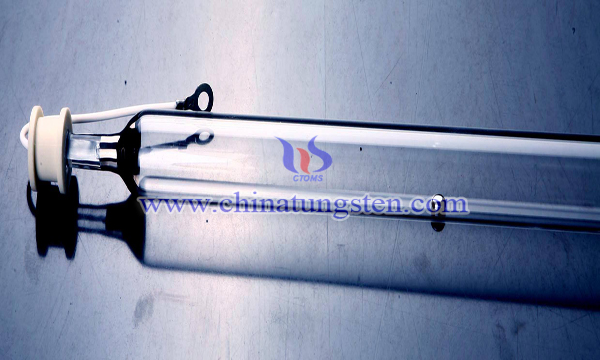

鋇鎢陰極改造提升攻略

- 詳細內容

- 分類:鎢的知識

- 發佈於:2018-01-16, 週二 18:20

- 點擊數:457

隨著時代的發展,科學的進步,微波器件越來越朝著大功率、高頻率的方向邁進,這對作為微波器件電子源的陰極是一個巨大的考驗,尤其是進入毫米波段、太赫茲波段後,對電子注的電流密度需求非常大,需要陰極能穩定的提供幾十甚至上百安培每平方釐米的電流密度。

傳統的鋇鎢陰極由於陰極海綿體的盲孔較多,孔隙結構不均勻,陰極活性物質的儲備不夠豐富,陰極活性物質中的鋇含量低,且陰極活性物質與傳統的純鎢陰極基底反應過快,大量的活性物質很快蒸發了,陰極不僅發射電流偏小,在支取大電流的狀態下,還不能持久穩定工作,難以滿足微波器件大功率、高頻率發展的需要。

為此,研究人員對鋇鎢陰極的制程進行改進,以滿足微波器件大功率、高頻率發展的需要。具有特殊結構的大電流密度的鋇鎢陰極採用雙層基底,上層採用特定形狀特定顆粒的鎢粉做為基底材料壓制而成,下層採用鎢粉與錸粉混合做為基底材料壓制而成,可穩定地提供100A/cm2的電流密度,滿足大功率、高頻率微波器件對陰極的需求。鋇鎢陰極的制方法包括:

1)取任意形狀的、顆粒度小於50μm的鎢粉和錸粉在氫氣中淨化退火, 在800℃~950℃環境中保溫20min~30min;

2)將淨化後的鎢粉和錸粉按照10%~50%:90%~50%的比例混合均勻,製備出鎢錸合金粉料;

3)取粒徑2μm~10μm、類似圓球形狀的球形鎢粉,在氫氣中淨化退火, 800℃~950℃環境中保溫20min~30min;

4)稱取適量球形鎢粉,填充在陰極鉬筒中,並使粉料平實;

5)再稱取適量鎢錸混合粉料,填充在步驟4)後的陰極鉬筒中,並使粉料平實;

6)使用8~15T/cm2的壓力對陰極進行壓制,將陰極基底的孔度控制在 28%~40%

7)在氫氣中對壓制後的陰極進行燒結,1400℃~1600℃環境中保溫30~70min;

8)採用3.5BaCO3•0.5CaCO3•2Al的鋁酸鹽在露點低於-60℃的乾燥氫氣中對燒結後的陰極進行浸漬,浸漬工藝是在1250℃~1300℃時保溫7min~12min,然後在2min之內升至1740℃~1780℃,保溫30s~70s,隨後降溫;

9)去除陰極表面多餘的陰極鹽,並根據圖紙尺寸進行機械加工;

10)使用氮氣做為介質,對陰極表面進行離子刻蝕清洗,使陰極發射表面露出新鮮的開孔。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com