仲鎢酸銨還原制取粗晶鎢粉

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-21, 週四 17:58

- 作者 chunyan

- 點擊數:339

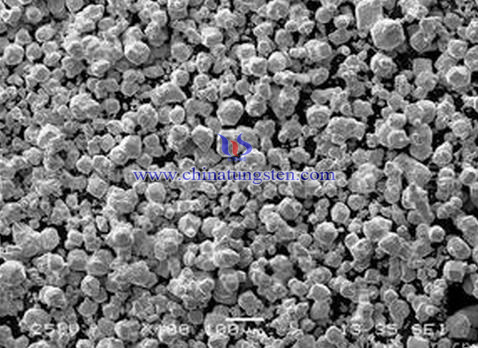

超細和超粗碳化鎢(WC)晶粒是近年來硬質合金的兩個發展方向。粗晶WC硬質合金的重要原材料是粗晶WC粉,因其在高溫下具有結構缺陷少、顯微硬度高、微觀應變小等一系列特殊性能,因而被廣泛應用於石油鑽探用鑽頭及石油射孔彈元件材料,反彈道導彈系統以及重裝甲穿甲彈原料中。

目前工業上常用鉬絲爐在1200℃高溫下進行三氧化鎢(WO3)的一次直接還原制取粗顆粒的鎢粉。但是,這種方法得到的鎢粉顆粒多為規則的近等軸形,粒度比較小,成形性非常差,需加入有機物作為粘結劑才能成形,這很不利於大型製品的成形和合金性質的控制。本文採用仲鎢酸銨(APT)直接還原工藝製備粗晶粉,並碳化制得WC粉。

製備步驟如下:

1.使用濃度為37%的鎢酸銨溶液,放入反應爐內直接加熱,蒸發結晶,制得APT晶體粉末;

2.將APT進行研磨破碎,過60目篩,控制晶體粒度;

3.將過篩的APT置於單管氫氣爐中還原,還原條件:氫氣截面流量50ml/cm2.min,還原溫度850℃~1000℃,保溫90~180min,得到鎢粉;

4.將鎢粉置於去離子水中,用超聲波振動,清洗至溶液澄清,乾燥、研磨、過篩;

5.將鎢粉和炭黑按照一定比例混合,置於碳管爐內,高溫1700~1800℃下進行碳化,球磨、篩分,獲得粗晶WC粉末。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鈰鎢電極

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-21, 週四 17:10

- 作者 yiping

- 點擊數:299

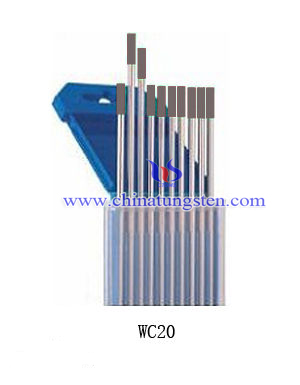

隨著氬弧焊、等離子焊接、切割、噴塗技術的不斷更新和發展,對電極材料的要求也越來越高。中國在1972年首次成功研製了鈰鎢電極,它具有非放射性,低熔化率,熱電子發射能力強,電弧穩定,熱量集中,使用壽命長,端頭形狀易於保持等良好性能,在很大程度上取代了具有放射性的釷鎢電極。

鈰鎢電極是在鎢基電極中加入了2%以下的氧化鈰(CeO)經過粉末冶金和壓延磨拋等工序製備而成的鎢電極產品。它主要應用於低電流的直流焊接,因為其在低電流環境下有著良好的起弧性能和焊接性能,適用於管道、不銹鋼製品和細小部件的焊接。鈰鎢電極不適合在高電流條件下使用,因為在高電流條件下氧化物會迅速移動到高熱區,即電極焊接處的頂端,造成氧化鈰均勻度的破壞。氧化鈰的均勻度是影響鈰鎢電極性能的主要原因之一,因此鈰鎢電極不適合應用於高電流條件下。

鈰鎢電極的材料性能如下:逸出功:2%Ce-W2.4ev;α射線劑量:2%Ce-W2.42×10-5居裏/公斤;氧化性能:氧化性能較高。

鈰鎢電極的電弧性能:陰極壓降:2%Ce-W12.0V;陰極斑點:陰極斑點與使用壽命有著密切聯繫,鈰鎢電極的陰極斑點小,損耗小;電極發射電流密度:較高;最小起弧電壓:12V。

鈰鎢電極的應用性能:燒損率:低;反復引弧可靠性及損耗率:引弧穩定,損耗率低;焊縫熔深:良好。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

靜電紡絲技術製備三氧化鎢納米纖維

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-21, 週四 15:19

- 作者 qiongyao

- 點擊數:367

靜電紡絲就是高分子流體靜電霧化的特殊形式,此時霧化分裂出的物質不是微小液滴,而是聚合物微小射流,可以運行相當長的距離,最終固化成纖維。靜電紡絲是一種特殊的纖維製造工藝,聚合物溶液或熔體在強電場中進行噴射紡絲。在電場作用下,針頭處的液滴會由球形變為圓錐形(即“泰勒錐”),並從圓錐尖端延展得到纖維細絲。這種方式可以生產出納米級直徑的聚合物細絲。靜電紡絲並以其製造裝置簡單、紡絲成本低廉、可紡物質種類繁多、工藝可控等優點,已成為有效製備納米纖維材料的主要途徑之一。靜電紡絲技術已經製備了種類豐富的納米纖維,包括有機、有機/無機複合和無機納米纖維。

用靜電紡絲技術製備的三氧化鎢納米纖維,該技術可以分為前驅體溶液的製備及紡絲兩個步驟來實現。前驅體凝膠由高分子溶液和鎢的前驅體溶液混合得到。以聚乙烯吡咯烷酮溶液溶劑為酒精,需用磁力攪拌器將其攪拌均勻。鎢的前驅體溶液為鎢酸銨溶解在二甲基甲醯胺(DMF)中。然後將兩前驅體溶液混合後室溫下攬拌15min,然後50℃加熱24h。靜電紡絲過程中前驅體凝膠裝在3ML的注射器筒中,附加有21根平頭不銹鋼電極針連接高壓供電器。該過程中前驅體凝膠的輸送由注射泵以3mL/h的速度進行,電極針頭和接地的鋁箔靶材距離15cm,存在10kV的電勢差。紡成的納米纖維在500℃煆燒4h從而出去有機雜質並形成三氧化鎢納米晶體。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

CVD金剛石塗層硬質合金刀具預處理技術——施加過渡層

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-21, 週四 17:06

- 作者 xiaobin

- 點擊數:337

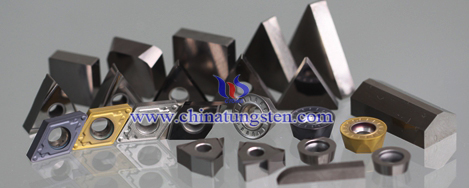

除了酸液浸蝕和等離子蝕刻去除鈷Co的方法之外,在金剛石薄膜和硬質合金刀具基體間預先沉積一層過渡層也是一種常見的預處理技術。目前較為常見的幾種過渡層材料有單一過渡層以及複合過渡層,其中單一過渡層有矽(Si)、鉻(Cr)、硼(B)、銅(Cu)、鈦(Ti)、碳化矽(SiC)、氮化矽(Si3N4)、氮碳化矽(SiCxNy)氮化鈦(TiN)、碳化鈦(TiC)、氮碳化鈦(TiCN)、(Ti,Si)Nx、類金剛石鍍膜(Diamond-like carbon,DLC)等等;複合過渡層包括碳化鎢/鎢(WC/W)、碳化鈦/氮化鈦(TiC/TiN)、氮化鈦/氮碳化鈦/氮化鈦(TiN/TiCN/TiN)、氮碳化鈦/鈦(TiCN/Ti)、鉻/氮化鉻/鉻(Cr/CrN/Cr)、銅/鈦(Cu/T)等等。

引入該過渡層的作用有許多,其一由於過渡層的存在阻礙了碳和基體中促進石墨生長的鈷Co的擴散;其二,降低了由於金剛石塗層與硬質合金基體材料間的晶格參數或熱膨脹係數不匹配而產生的熱應力出現的可能性;其三,該過渡層改善了傳統金剛石薄膜與硬質合金基體間的結合強度,它與兩種異質材料都能形成具有一定強度的結合鍵;其四,其能在一定程度上提高金剛石的形核密度(形核 nucleation(也稱成核),過冷金屬液中生成晶核的過程,是結晶的初始階段。)和金剛石薄膜的附著力;最後,過渡層具有穩定的化學性質並且也具有一定的機械強度。

下面介紹幾個對於過渡層研究的相關實驗。有相關研究人員通過一定的工藝技術用鈦(Ti)和氮(N)離子與基體產生大量反應生成TiCN後逐漸減少N離子,使得過渡層含C、N量向表面方向遞減,直至最後表面為純鈦。這是為了在表層植晶時,金剛石晶體部分與鈦Ti反應生成碳化鈦TiC,部分作為沉積金剛石薄膜過程中的籽晶,以此來提高金剛石薄膜與過渡層之間的結合力以及金剛石的形核密度;還有一些研究發現利用TiN以及TiCN作為沉積過渡層,會使得金剛石薄膜純度較高,但是形核速度較慢。因此,他們嘗試直接在硬質合金基體表面沉積一層鋁膜,或是沉積一定數量的不連續的金剛石晶粒,從而改善了TiN/TiC和金剛石間熱膨脹係數的不平衡,使得金剛石的性和速度和附著力都得到顯著的提升;國外相關學者採用等離子脈衝鐳射熔融法在硬質合金基體表面形成一層氮化硼(BN)膜,其既消除了鈷Co所帶來的不利影響,又顯著地提高了金剛石塗層與硬質合金基體間的附著力。此外,國內學者也在硬質合金上基於鉻過渡層沉積CVD金剛石塗層,通過SEM以及光譜分析表明沉積工藝對金剛石的形態和成分有較為顯著的影響,並最終的到晶形完整、非金剛石成分較少,與硬質合金基體結合緊密的CVD金剛石塗層。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

探究濺鍍參數對三氧化鎢薄膜的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-21, 週四 15:08

- 作者 qiongyao

- 點擊數:708

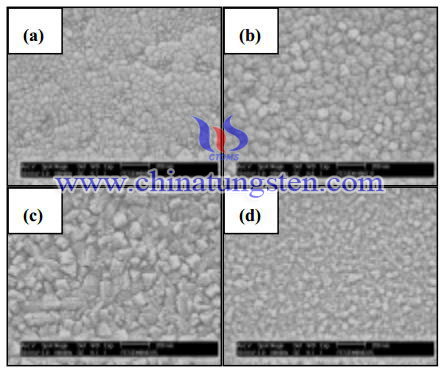

本實驗採用反應式射頻磁控濺鍍系統,在 ITO 玻璃基板上成長三氧化鎢薄膜,靶材至基板距離為 60mm,靶材為直徑3吋,純度 99.99%之W靶,濺鍍氣體為Ar、O2;真空度可達15×10-9 Pa。基板溫度可加熱至700℃。成長三氧化鎢薄膜之制程參數如圖所 示。薄膜表面型態用掃瞄式電子顯微鏡(SEM)來觀察。而薄膜緻密度是使用橢圓儀來量測,其光源是 0.8 mW He-Ne laser(632.8nm)。最後利用分光計進行著色與去色的穿透率量測,所量測著色與去色的穿透率皆是取波長在綜合以上制程參數對氧化鎢薄膜穿透率變化值的影響結果可以得知,薄膜的緻密度是影響電致色變穿透率變化的主要因數,當薄膜越緻密的時候,其離子會更不容易遷入薄膜,因此會造成著色之困難度,使電致色變的性質不佳。降低基板溫度與濺鍍功率以及提高制程壓力皆會使 WO3鍍膜緻密度下降而使電致色變的性質變好。

示。薄膜表面型態用掃瞄式電子顯微鏡(SEM)來觀察。而薄膜緻密度是使用橢圓儀來量測,其光源是 0.8 mW He-Ne laser(632.8nm)。最後利用分光計進行著色與去色的穿透率量測,所量測著色與去色的穿透率皆是取波長在綜合以上制程參數對氧化鎢薄膜穿透率變化值的影響結果可以得知,薄膜的緻密度是影響電致色變穿透率變化的主要因數,當薄膜越緻密的時候,其離子會更不容易遷入薄膜,因此會造成著色之困難度,使電致色變的性質不佳。降低基板溫度與濺鍍功率以及提高制程壓力皆會使 WO3鍍膜緻密度下降而使電致色變的性質變好。

實驗結果顯示基板溫度升高與濺鍍功率增加皆使得WO3鍍膜緻密度增加而造成著-去色的電致色變特性變差。相反的,制程壓力增加使WO3鍍膜緻密度降低而提高電致色變率。氧氣分壓則對電致色變影響不大。在相同制程條件下電致色變率隨薄膜厚度增加而增加,在 400nm以上因著色後之穿透率已趨近於零,因此,電致色變率達一最大值。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com