柿竹園法之後鎢選礦技術進步2/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-22, 週五 18:09

- 作者 xinyi

- 點擊數:291

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢礦物原料生產仲鎢酸銨——堿分解-離子交換法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-22, 週五 17:59

- 作者 chunyan

- 點擊數:281

原理:

1.在分解過程中含NaOH的交後液中的有害雜質As、SiO2、P進行固化,使之進入堿分解渣中,從而避免As、Si、P在浸出液中不斷富集,影響最終產品的品質。在堿分解過程中,當體系中有CaWO4存在時,CaWO4被NaOH分解生成Ca(OH)2,而Ca(OH)2能將溶液中的砷、矽進行固化;

2.迴圈母液中NaOH與NaCl的分離。在濃的NaOH溶液中NaCl的溶解度很小。因而將含NaOH和NaCl的交後液濃縮到一定程度,使大部分NaCl析出與NaOH分離,然後NaOH溶液可再返回堿分解,而不會對後續工序離子交換過程帶來不利影響。

實現過程:

1.鎢礦加入NaOH進行堿分解,得到粗鎢酸鈉溶液,同時,原料中少部分砷、矽、磷亦進入溶液;

2.粗Na2WO4溶液經離子交換,得純(NH4)2WO4溶液和交後液;

3.純(NH4)2WO4溶液送往制取仲鎢酸銨(APT);

4.將交後液濃縮至NaOH濃度為400-600g/l,析出NaCl,過濾,NaCl作為產品;

5.含AsO43-、PO43-、SiO32-的堿母液則返回堿分解,在堿分解過程中P、As、Si被Ca(OH)2固化進入渣中,不致發生富集,整個過程實現水的閉路迴圈。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨製備超粗鎢粉

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-22, 週五 17:50

- 作者 chunyan

- 點擊數:302

鎢本身的性質決定了鎢氧化物或仲鎢酸銨還原得到的鎢粉粒度範圍一般都在2〜5 μ m,很難得到超粗鎢粉。本文提出使用鎢酸鈉和鎢酸銨制得的仲鎢酸銨和鎢酸銨的前驅物為原料,能耗低、氫氣用量較小、還原時間短的超粗鎢粉的製造工藝。

步驟:

1.按一定比例配製鎢酸鈉和鎢酸銨混合溶液,鎢酸鈉與鎢酸銨的摩爾比為1:40;

2.步驟1配製的溶液加熱至沸騰,當體積蒸發掉80%〜90%時,停止加熱,將其送入遠紅外烘箱,在150°C乾燥2h,得到仲鎢酸銨和鎢酸鈉結晶混合物的前驅體;

3.前驅體擦篩,製成80目的粉末,再加入占前驅體質量的20%的細鎢粉返回料,用V型混料機混合2h;

4.在管式還原爐內通入氫氣進行還原,在爐管的外側面上設置2台超聲波發生器,在爐管的外側面上再設置3台中心間距一致的氣動錘,還原時通入的氫氣截面流量為0.005L/min.cm2,超聲波發生器的頻率設置為25-26kHz,氣動錘的敲擊頻率為60次/min,並且使3台氣動錘不在同一時間同時敲擊還原爐的爐管,還原時間為30min,還原溫度為900°C,得到超粗鎢粉;

5.超粗鎢粉在超聲波槽中用去離子水進行清洗,過濾,用工業酒精脫水,真空乾燥箱中80°C乾燥I〜2h,篩分,篩分出的細的鎢粉可以返回原料迴圈利用。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨結晶母液直接調酸閉路迴圈

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-22, 週五 17:54

- 作者 chunyan

- 點擊數:229

為實現簡短工藝流程,降低成本,提高三氧化鎢回收率,本文提出使用鹽酸徹底降低仲鎢酸銨(APT)結晶母液的pH值,以實現W、P、As、Mo、Si、S2-與APT結晶母液中氯化銨分離,濾液直接返回配製解吸劑,或加入氨水或液氨調高PH後再返回配製解吸劑。

步驟:

1.APT結晶母液pH值調整:常溫下,在密閉攪拌槽內開啟攪拌,向APT結晶母液中加入鹽酸調節溶液的pH值,H2S從母液中溢出後用稀氨水噴淋吸收,待溶液中的H2S揮發幹凈後,停止攪拌並澄清,澄清時間2小時;

2.過濾:對步驟1得到的溶液中的沉澱進行固液分離,採用濾布過濾或微濾;濾渣返回主流程單獨或者與鎢冶煉原料混合後進行堿分解,濾液可直接返回配製解吸劑或加入氨水也可加液氨調高pH後再返回配製解吸劑。

優勢:

1.充分利用硫離子的特性,使之以H2S的形式從APT結晶母液中脫除,回收為硫化銨返回流程使用,減少了廢水排放和末端治理帶來的二次污染;

2.使用鹽酸調整pH值的方法使APT結晶母液直接返回離子交換工序配製解吸劑;

3.工藝流程短而簡單,實現鎢濕法冶金閉路迴圈,回收結晶母液中的WO3和NH4Cl,實現APT結晶母液回收的清潔生產工藝。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢粉粒度對鎢銅電極密度的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-22, 週五 17:05

- 作者 xiaobin

- 點擊數:331

鎢粉(W)粒度對鎢銅合金電極的各項綜合性能都有不同程度的影響,如硬度(Hardness)、密度(Density)、導電率(Electrical Conductivity)以及顯微組織結構(Micro-structure)等。這裏我們著重介紹鎢粉粒度對鎢銅合金電極密度的影響

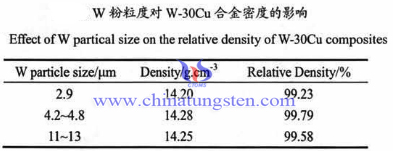

以鎢銅合金電極W-30Cu為例,下表為不同鎢粉粒度(分別為2.9μm、4.2-4.8μm以及11-13μm)對鎢銅合金電極W-30Cu緻密度以及相對密度的影響:

從理論上講,鎢粉粒度是影響鎢銅合金電極(W-Cu)組織和各項性能的主要因素之一,從表中我們可以看出實驗分別採用費氏粒度為2.9μm、4.2-4.8μm以及11-13μm的鎢粉經壓制、熔滲等工藝製備出W-30Cu鎢銅合金電極。幾種鎢粉(W)粒度所得到的鎢銅合金電極緻密度都在14g/cm3以上,相對密度都達到了99%以上,當鎢粉粒度為4.2-4.8μm時,相對密度達到最高約為99.79%,而當鎢粉粒度較小約2.9μm時,相對密度或緻密度也較低,相對密度約為99.13%。通常來說,鎢粉的粒徑越小,其毛細管的半徑也越小,液體金屬上升的高度也越高,更有利於熔滲的進行。然而,鎢粉越細其比表面積越大,表面能量也越高,它所組成的多孔鎢骨架內部閉塞的孔隙也可能增多,液體金屬(銅Cu)熔滲時難以進入。此外,鎢粉粒度越細,鎢銅合金中的鎢顆粒尺寸也越小,出現閉孔和缺陷的可能性也越大,從而使得鎢銅電極整體組織均勻性也較差。因此,選擇粒度適中的鎢粉更加適合於鎢銅合金電極的生產加工。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com