碳化鎢陶瓷耐熱耐磨複合材料製備

- 詳細內容

- 分類:鎢的知識

- 發佈於:2018-02-02, 週五 18:35

- 作者 weiping

- 點擊數:575

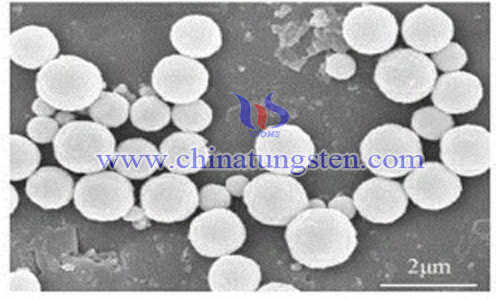

碳化鎢陶瓷由於具有高硬度、耐磨、耐熱、 耐腐蝕等一系列優良性能,廣泛應用於金屬加工、礦山開採等領域,但碳化鎢陶瓷製造成本高,脆性較大,不宜用於受衝擊力較大的易磨損件。

此外,隨著我國工業的飛速發展,碳化鎢陶瓷的應用範圍和用量也在逐年增多,各種報廢的碳化鎢陶瓷工具如鑽頭、銑刀、鉸刀、車刀等以及製備工具時的料頭也相應增多;由於目前碳化鎢陶瓷回收再造工藝存在能耗大、設備複雜、環境污染嚴重等問題,故報廢的碳化鎢陶瓷沒有得到充分有效地利用,而這些報廢的碳化鎢陶瓷經過簡單的切割加工可製成耐熱耐磨複合材料所需的增強相。因此,利用回收報廢的碳化鎢陶瓷作為增強相製備耐熱、耐磨複合材料,一方面可以為國家節約能源、保護環境,另一方面也可大大降低複合材料的製造成本。

通過複合製備技術將碳化鎢陶瓷廢料與韌性好、強度高、價格低廉的鐵基合金複合,製備表層耐熱、耐磨的複合材料,獲得碳化鎢陶瓷的高硬度、高耐熱、耐磨性的同時具有較高的強度和良好的韌性,且可以節約昂貴的碳化鎢陶瓷,降低耐熱、耐磨零件的成本,擴大碳化鎢陶瓷的應用範 圍。

為了達到上述目的,有企業採用一種碳化鎢陶瓷/耐熱合金基耐熱、耐磨複合材料的製備方法。

步驟1,將碳化鎢陶瓷廢料(1)經過切割加工製成所需形狀和尺寸的複合材料增強體,挑選YG8牌號的碳化鎢陶瓷廢料,經過線切割加工成尺寸為Φ5mm×8mm的碳化鎢陶瓷增強體,除油後進行噴砂處理,最後進行清洗;

步驟2,對步驟1處理過的碳化鎢陶瓷增強體的一端焊接鐵釘(2),焊接採用真空釺焊工藝,釺焊料(3)選用厚度0.2~0.5mm的高熔點箔狀釺料;

步驟3,通過電鍍工藝在焊有鐵釘(2)的碳化鎢陶瓷廢料(2)表面鍍金屬緩衝層,碳化鎢陶瓷廢料(1)以Co為粘結劑,需先電鍍一層鎳,鍍層厚度為40~80μm,然後再電鍍一層鐵,鍍層厚度為160~200μm。

步驟4,根據耐熱、耐磨易損件的工況,設計耐熱合金的形狀、尺寸、排列方式和體積分數,體積分數可控範圍為:20%~50%,並據此製作易磨 損件模型(6)上安插碳化鎢陶瓷的盲孔(7),易磨損件模型(6)為聚苯乙烯泡沫模型或石蠟模型;

步驟5,把製備好的碳化鎢陶瓷插入易磨損件模型(6)中,鐵釘(2)朝外;

步驟6,澆鑄成型後,取出鑄件,切除鐵釘,用金剛石砂輪把工作面打磨平整,然後對工件進行熱處理,淬火處理工藝為:加熱溫度960~980℃,升溫速度為:80~100℃/h,保溫8~10h,空冷;去應力處理工藝為:加熱 溫度260~300℃,保溫8~10h,爐冷,製備的磨煤機襯瓦成品(8)

澆鑄方法採用消失模鑄造,澆鑄時把模型放到可抽真空的沙箱裡,抽真空,以保證金屬充分滲透增強體,不出現冷隔或澆不足的現象,真空度 為0.02Mpa~0.08Mpa,澆鑄溫度為1350~1450℃。

實踐證明,使用碳化鎢陶瓷/耐熱鑄鐵基耐熱耐磨複合材料的磨煤機襯瓦與耐熱鑄鐵磨煤機襯瓦相比成本增加了25%,但其耐熱耐磨性能提高了8倍,具有很高的性價比。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com