硬质合金烧结固相溶解和再析出机制

- 詳細

- カテゴリ: 钨业知识

- 2017年6月07日(水曜)18:02に公開

- 作者: ruibin

- 参照数: 2255

硬质合金烧结时,经历液相生成和颗粒重排后,烧结体的致密化过程已经有了很大进展。但是,由于颗粒靠拢到一定程度后形成搭桥,对液相粘性流动的阻力增大,因此,颗粒重排阶段不可能达到完全致密,还需通过固相溶解和再析出阶段才能进一步推进。固相溶解和再析出机制主要是依赖于不同区域的化学位差异(饱和平衡浓度差)引起颗粒之间或颗粒不同部位之间的物质通过液相迁移。

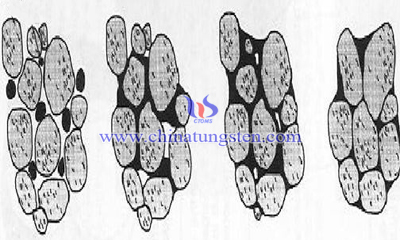

硬质合金烧结固相变化图片

因颗粒大小不同、表面形状不规整,各部位的曲率不相同造成饱和溶解度不相等,即化学位不相等,引起颗粒之间或颗粒不同部位之间的物质通过液相迁移时,小颗粒或颗粒表面曲率大(颗粒尖角处)的部位溶解较多,相反地,溶解物质又在大颗粒表面或具有负曲率的部位析出。同饱和蒸气压的计算一样,具有曲率半径r的颗粒,其饱和浓度差与平面(r无穷大)的平衡浓度差为

ΔN=2γslδ3 /(kTrN平)(1)

式中,

γsl--固-液表面张力;

δ--晶格常数;

k--玻耳兹曼常量;

T--温度;

N平--平面浓度。

因而小颗粒先于大颗粒溶解。溶解和再析出过程使得颗粒外形逐渐趋于

球形,小颗粒减小或消失,大颗粒更加长大。同时,固体颗粒的表面光滑化、球化,降低了颗粒重排阻力,颗粒依靠形状适应而达到更紧密堆积,促进烧结体收缩。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com