硬质合金液相烧结过程

- 詳細

- カテゴリ: 钨业知识

- 2017年6月07日(水曜)17:58に公開

- 作者: ruibin

- 参照数: 2410

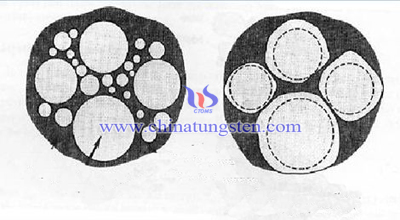

硬质合金在工业上有着诸多重要的应用,硬质合金的烧结也历经多次技术革新。但整个硬质合金烧结基本原理仍属于多元系液相烧结。在烧结过程中,粘结金属熔化并形成低熔共晶物,其烧结过程不同于固相烧结体系。液相烧结过程会经历3个界线不十分明显的阶段。

硬质合金液相烧结图片

1.液相流动与颗粒重排阶段

当烧结温度高于液相组分的熔点或共晶点时,液相形成,之后在毛细力的作用下,液相发生流动并填充孔隙。固相烧结时,不可能发生颗粒的相对移动,液相烧结时有液相存在时,颗粒在液相内近似悬浮状态,受液相表面张力的推动发生位移,因而液相对固相颗粒润湿和有足够的液相存在是颗粒移动的重要前提。颗粒间孔隙中液相所形成的毛细管力以及液相本身的粘性流动,使颗粒调整位置、重新分布以达到最紧密的排布,在这阶段,烧结体密度迅速增大。

2.固相溶解和再析出阶段

固相颗粒表面的原子逐渐溶解于液相,溶解度随温度和颗粒的形状、大小而变。液相对于小颗粒有较大的饱和溶解度,由于小颗粒的比表面各大,表面能更高,更易先溶解,同时颗粒表面的棱角和凸起部位(具有较大曲率)也优先溶解。因此,小颗粒趋向减小,颗粒表面趋向平整光滑。相反,大颗粒的饱和溶解度较低,使液相中一部分过饱和的原子在大颗粒表面沉析出来,使大颗粒趋于长大。这就是固相溶解和再析出,即通过液相的物质迁移过程,与第一阶段相比,致密化速度减慢。

3.固相烧结阶段

经过颗粒重排和溶解再析出两个阶段,颗粒之间靠拢,在颗粒接触表面同时产生固相烧结,使颗粒彼此粘合,经历烧结颈长大和闭孔隙球化和缩小后形成坚固的固相骨架。这时,剩余液相充填于骨架的间隙。这阶段以固相烧结为主,致密化已显著减慢。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com