挤压外观缺陷之表面折叠

- 詳細

- カテゴリ: 钨业知识

- 2017年4月25日(火曜)15:29に公開

- 作者: ruibin

- 参照数: 2694

冷挤压时往往由于变形工序设计不妥, 会使坯料在挤压成形过程中产生各种缺陷。因此, 只有预先了解这些缺陷的成因, 才能在设计变形工序时, 采取有效的解决办法来确保生产出合格的挤压件。表面折叠是较为常见的挤压缺陷,

一、表面折叠

多余的表皮金属被压入坯料表层所形成的缺陷, 称为表面折叠。例如在正挤压中, 挤压头部较粗大的杆形件, 需要采用两道成形工序。如果在第一道正挤压中工件的头部与杆部连接处圆弧太大或相应锥角太小, 则在第二道成形工序中因凹模的圆角半径较小, 便有可能使坯料过渡区部分的材料被压入端部的底平面上, 而形成折叠。又如, 反挤压时凹摸底部设有较大的圆角半径, 而坯料底部为直角过渡, 在挤压过程中就会产生折叠。如果挤压变形继续进行, 这种折叠还会被移到工件的侧面。

折叠是线材表面沿挤压方向平直或弯曲的细线,通常与盘条表面呈某一角度分布,很长且形状相似。有时以两条平行线的形态出现。

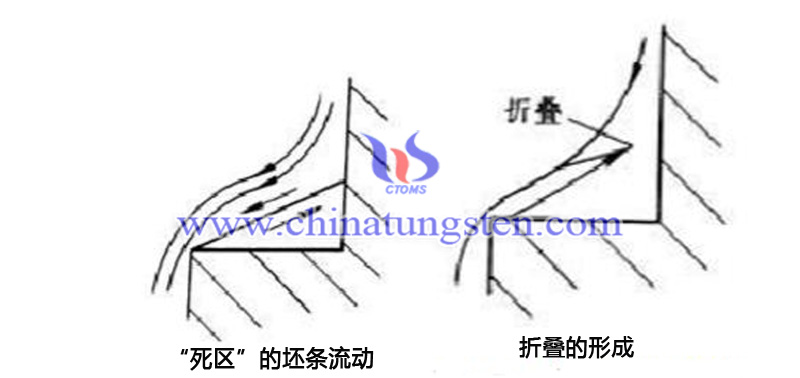

挤压时,如果摩擦系数大和模具温度较低时,常在凹模底部形成一个难变形区,通常称为“死区”。由于该区金属不变形,而与其相邻的上部金属有变形和流动,于是便在交界处发生强烈的剪切变形,严重时将引起金属剪裂,即“死区”裂纹,有时可能由于上部金属的大量流动带着“死区”金属流动而形成折叠,如下图所示。

二、防止表面折叠的对策

防止“死区”剪裂和折叠的对策是改善润滑条件和正确控制模具和坯料的温度,还可以采用带锥角的凹模,锥角的作用在于使作用力在平行于锥面的方向有一个分力,该分力与摩擦力的方向相反,从而有利于金属的变形和流动。根据不同的条件可以通过计算确定一个合适的锥角,以抵消摩擦的影响。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com