喷雾干燥的工艺参数控制

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)09:40に公開

- 作者: ruibin

- 参照数: 4418

混合料干燥的工作原理:混合料由料泵加压通过管道经喷嘴进入喷雾塔,雾化形成小液滴,在表面张力和热氮气的双重作用下,液滴收缩成球状,液体介质被蒸发,绝大部分粉末从塔底部收集。液体介质形成的气体随氮气带出塔体,经旋风分离器进行气固分离,气体中夹带的粉末被回收。混合气体进入淋洗塔被酒精淋洗和降温,气态的酒精称为液体与氮气分离,在淋洗塔底部回收,氮气经加热后进入塔内循环使用。

喷雾干燥的工艺参数控制:

1、塔内温度

温度控制不恰当,轻则导致物料在压制时粘模(冲头)或压制裂纹,重则导致粉体自燃。实际生产中,N2的进口温度200℃(石蜡成型剂)左右,N2出口温度为90℃左右。干燥温度(即喷雾塔热气体的进口温度)的高低直接影响干燥粒料的产量与质量,尤其是影响产品的实收率。干燥温度越高,粉末实收率越高;但温度越高,所消耗的功率也越高,故需对两者进行综合考虑。

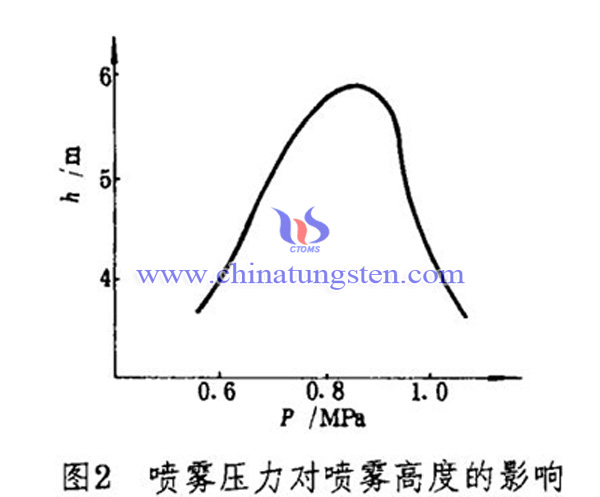

2、喷雾压力

对于混合料浆来说,合适的喷雾压力为0.65~ 1.2 MPa。因为随着喷雾压力的增加,单个液滴所受的冲力增大,可能在干燥室的上部出现附壁;另一方面,较大的喷雾压力将使料浆产生较细的雾化,每个液滴的质量将更轻,不能像较粗的液滴那样远射,而在干燥室下部出现附壁。喷雾压力对喷雾高度的影响如图所示。喷雾压力的稳定影响着混合料松装密度、流速的稳定。

3、料浆粘度

料浆中湿磨介质含量低时,则料浆浓度高,料浆中固体含量高,雾化难度大,雾化成同样大小的液滴所需能量也就增大,且易堵塞喷嘴。反之,在同一工艺条件下,随着湿磨介质含量的增加,干燥料的颗粒细且均匀,球形度好,不易堵塞喷嘴。但是干燥时消耗热能增高,同时也降低了设备生产能力。因此,料浆的浓度必须选择在既保证颗粒形状,不堵塞喷嘴,又具有一定产量的范围。料浆粘度小将导致雾化角度大、射程低、料的粉末多、松装比重小;反之,料浆粘度大将导致喷雾角小、射高程高、料的颗粒大、松装比重大。

4、加热气体流速与流且的影响

在干燥温度、喷雾压力、干燥室容量一定时,加热气体流速增加,则加热气体在塔体内停留的时间减少,即物料与热气体的接触时间减少,物料干燥不完全,成球不好,且细粉末较多,而干燥后的细粉末易被加热气体带出塔体,故使混合料的实收率明显降低。

5、喷嘴的结构和参数

喷嘴的结构和参数是直接决定喷雾锥角、喷出液滴大小及其运动轨迹重要因素。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com