弹性后效对压坯的损害机制

- 詳細

- カテゴリ: 钨业知识

- 2017年4月17日(月曜)19:24に公開

- 作者: ruibin

- 参照数: 3520

压坯脱模时弹性后效过大,会造成以下危害:

1、尺寸超差

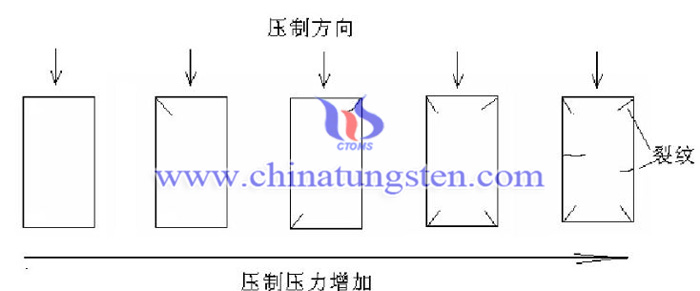

2、压坯出现裂纹或分层

尺寸超差较容易理解,而弹性后效造成的裂纹就需要深入分析

弹性后效的大小主要取决于内外两个因素,内在因素来自粉体自身特性,包括粉体类型成分状态颗粒形状和大小等;;外在因素则包括压制压力大小加压方式,润滑情况以及模具结构和特性等

弹性后效的损害机制

1、径向膨胀产生的裂纹

在形状复杂的、不同台面处水平横截面积变化大的零件压坯中,经常产生这类裂纹。当压坯从阴模面脱出时,已脱出部分弹性应力释放,产生径向膨胀,而未脱模部分忍受模具约束,这就在这两部分之间产生应力差,进而产生径向剪切,产生裂纹,这种裂纹在水平方向扩展。

对策:

(1)、阴模出口端带锥度,保压脱模锥度不宜过大。否则,会造成压坯尺寸超差,

压坯上出现毛边。

(2)、脱模速度要适当控制,太慢时应力释放充分,容易出现裂纹;太快,容易振动,导致出现裂纹。

(3)、采用保护脱模,通过上冲的压力和限制,降低弹性后效的作用。

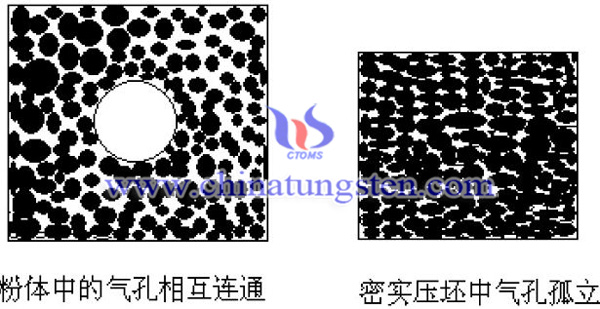

2、气体扩张

在压制过程中,粉体体积的压缩很大程度上是粉末中气体体积的压缩。被压缩的气体或被排出,或残留在压坯内。

在压制的早期,压坯密度较低,残留有很多通道供气体排出。随着压力的增加,压坯的密度不断提高,粉末颗粒排气通道被堵塞,气体无法排出体外。这部分气体被不断增大的压力予以不断压缩,七孔内气压随之不断增大。脱模时,当压制压力被卸掉后,气孔内压导致气孔做弹性扩张,气孔的扩张程度与气孔被压缩的

程度或弹性内应力成正比,可能导致坯体开裂,这种裂纹一般出现在垂直于加压的方向,这是弹性后效的另一种原因和表现形式。

对策:

(1)、压制速度不宜太快,增大保压时间,让气体有排出的机会

(2)、模具设计时要设计倒角、导气孔等

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com