含钾掺杂圆钨铝条制备工艺

- 詳細

- カテゴリ: 钨业知识

- 2017年9月29日(金曜)23:01に公開

含钾掺杂圆钨铝条是制造电光源、电子器件中抗下垂钨丝和真空喷镀钨铰丝等高温发热体和耐高温元件的原材料。采用常规工艺生产的掺杂钨条存在各种缺陷,只适合普通钨丝的生产,导致其产品的成品率低,生产成本高。

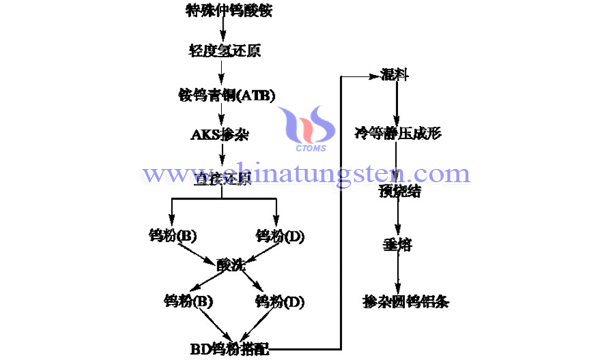

针对目前各种技术存在的缺陷和弊病,有学者研究设计出一种含钾掺杂圆钨铝条的制备方法,可以有效提高含钾钨条的密度、钾元素在钨条中分布和断面结晶的均匀性。该方法主要内容有:

1)选料:选用费氏粒度为40~50μm,松装密度在2.1~2.5g/cm3的具有特殊粒度分布的晶形仲钨酸铵为原料;

(2)轻度氢还原:采用七带温区还原炉将上述原料进行轻度氢还原,七带温区的温度分别为300、360、400、420、430、450、420℃,氢气流量为0.2~0.3m3/h,氢气露点≤-60℃,装舟量为400~450g,推速为15min,生成费氏粒度为9.0~12μm,NH3含量为0.7~1.0%的特殊中间体铵钨青铜,即ATB;

(3)AKS掺杂:将ATB湿法掺入用电阻率>1.0×105Ω·cm的去离子水配成的硅酸钾、硝酸铝溶液,使钾、硅、铝吸附于ATB的孔隙内,形成掺杂ATB;掺杂ATB中钾、硅、铝含量分别为0.12~0.23%、0.30~0.5%、0.010~0.03%;

(4)直接还原:将掺杂ATB用七带温区还原炉直接一次还原生成费氏粒度为2.2~2.6μm的细颗粒钨粉B,备用;细颗粒钨粉B制备的还原温度为655、675、700、730、770、790、800℃,氢气流量为2.6~2.9m3/h,氢气露点≤-60℃,装舟量为140~180g,推速为18min;另将掺杂ATB用七带温区还原炉直接一次还原生成费氏粒度为3.3~4.2μm的粗颗粒钨粉D,备用;粗颗粒钨粉D制备的还原温度为660、710、730、760、790、810、820℃,氢气流量为2.6~2.9m3/h,氢气露点≤-60℃,装舟量为200~250g,推速为18min;

(5)酸洗:将细颗粒钨粉B、粗颗粒钨粉D分别用浓度为6~8%盐酸、6~8%氢氟酸洗涤去除过剩的掺杂剂及杂质;

(6)配粉:经酸洗的细颗粒钨粉B、粗颗粒钨粉D按25~45:75~55的重量比,配合成钾含量为80~110ppm,费氏粒度为2.8~3.5μm,松装密度为3.6~4.2 g/cm3的钨粉,在混料机中混合40~60min;

(7)冷等静压成形:将1600g配合钨粉装入直径为18.5±0.2mm,长度为610~630mm的弹性模套内,使用冷等静压机在最高压制压力为130~150MPa下压制成形;

(8)预烧结:成形后钨坯条置于钼舟内,在露点≤-70℃氢气保护下,经1200~1400℃预烧结40~45min;

(9)垂熔:在氢气保护下,预烧结后钨坯条在垂熔机内直接通电加热烧结,烧结制度依序为升温—升温—保温—升温—保温—降温,电流/时间参数依序为:升温:(0-1900A)/ 5min、升温:(1900-3800A)/15min、保温:3800A/13min、升温:(3800-4800A)/2min、保温:4800A/18min、降温:(4800-0A)/7min。

通过上述方案有效解决了常规方法所得钨条密度低、晶粒度少,加工难,成品率低,并引起组织结构劣化、塑-脆转变温度高、高温抗下垂性能差等问题,并且质量稳定,更适于加工借鉴。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com