通过粉末烧结制造硬质合金多孔材料

- 詳細

- カテゴリ: 钨业知识

- 2017年9月24日(日曜)22:40に公開

多孔材料由于兼有优异的物理力学性能,在航空航天、化工医药、能源及冶金等众多工业领域中拥有巨大的应用潜力。普通的多孔材料包括铁基、铜基、青铜基、镍基、钛基及不锈钢基等,这些材料最大缺点是耐腐蚀性能相对较差,且不耐高温,而且制备过程中需要添加造孔剂,难于控制孔隙的数量及尺寸。

硬质合金作为特殊的金属材料具备耐腐蚀、耐高温的特性,被广泛用作刀具、刃具,在矿山、石油钻探、机械制造等领域已得到广泛应用。硬质合金多孔材料具有耐高温、耐磨损、耐腐蚀的优势,但与此同时,多孔硬质合金工艺较为复杂,需要添加造孔剂,孔隙不均匀,孔道不可控制、孔壁不光滑,而且所采用的原料为WC粉与钴粉,生产成本明显较高。

为了降低成本,有学者提出了一种粉末合成碳化钨/钴系多孔材料的解决方案。其大致流程如下:先按照一定的配比称取原料粉末,将备料混合均匀,然后干燥粉末,干燥后的粉末通过氢气还原,获得碳化钨/钴复合粉,复合粉然后进行造粒,造粒后的复合粉通过模压成型工艺压制成具有一定形状的生坯,将生坯经过脱脂后放入高温低压烧结炉中进行烧结,随炉冷却后得到所需要的碳化钨/钴系多孔材料,具体步骤如下:

第一步:配料、混合并干燥

按照合金成分比例,选取氧化钨粉、氧化钴粉、碳粉进行配料,球磨,然后干燥混合料;球磨的转速为150~650转/分钟,球磨介质为酒精或丙酮。

第二步:氢气还原

将球磨并干燥后的混合料在氢气炉中还原处理,获得碳化钨/钴复合粉,还原温度为800~1100℃,还原时间为3~10小时;

第三步:造粒

氢气还原后的复合粉中掺入汽油石蜡溶液并造粒,造粒后的复合粉干燥处理;

第四步:压坯

将上述步骤得到的造粒复合粉在室温下模压成型坯料,压制压力为200~400MPa;

第五步:脱脂

将第四步所得坯料在氢气炉中脱脂,脱脂温度为350~420℃;

第六步:高温低压烧结

高温低压烧结在真空低压烧结炉中进行,高温阶段的烧结温度为1300~1500℃,烧结压力为1~5MPa,烧结时间为1~6h。

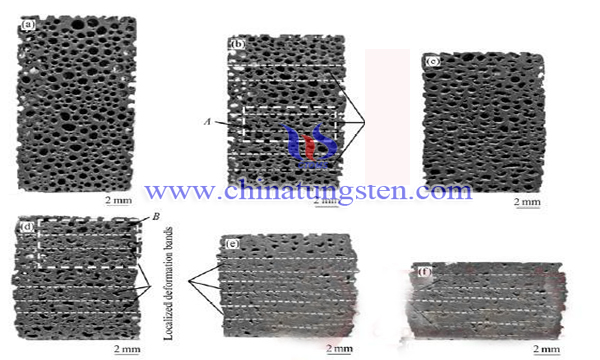

采用本方案的碳化钨/钴系多孔材料的制备方法,与现有技术相比,可以在不改变传统的粉末冶金烧结制备多孔材料设备的基础上,通过采用氧化钨粉、氧化钴粉及碳粉为原料,不掺入造孔剂,直接通过原料球磨混合、氢气还原、压坯脱脂、高温低压烧结等工艺,制备出具有贯通孔多、孔道可控制、孔壁光滑等优点的碳化钨/钴系粉末冶金多孔材料。所制备的多孔材料的孔隙度达到40%以上。用该工艺制备的碳化钨/钴系多孔材料可用于制造过滤、分离、导流、限流等原件,具有耐腐蚀耐高温特点。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com