原位合成碳化钨涂层

- 詳細

- カテゴリ: 钨业知识

- 2017年8月22日(火曜)07:50に公開

随着近代高新技术的快速发展,对材料不断提出多方面的性能要求,推动着材料向高比刚度、高比韧性、耐高温、抗疲劳等方面发展。颗粒增强金属基复合材料的研究是最为引人注目的方向之一。碳化钨陶瓷不仅显微硬度值高,而且与铁液的润湿性良好,润湿角接近为零。另外碳化钨陶瓷颗粒化学稳定性好,是增强金属基表面的理想涂层材料。

碳化钨涂层复合材料相比纤维增强金属基复合材料,具有制备工艺简单、成本低廉的优点。目前,国内外对碳化钨颗粒增强金属基表面复合材料的制备工艺主要有铸渗法、热喷涂法、粉末烧结法、熔注法、离子注渗法、堆焊法、原位合成法等方法。

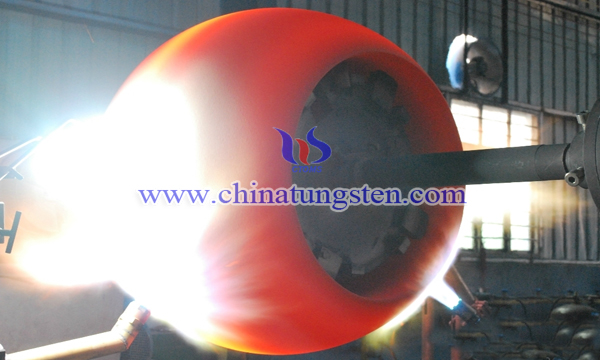

碳化钨涂层原位合成法是一种最近发展起来制备复合材料的新方法。其基本原理是利用钨极氩弧的高温条件,在熔敷过程中引发特定喷涂原材料间的合成反应生成 WC 涂层,以达到改善合金性能的目的。原位合成法制备的碳化钨涂层复合材料有三个步骤。

1基体调制:以钨铁粉和碳化硅为原料,将原料粉末按照一定的比例在研钵中研磨混合均匀,然后添加适量的水玻璃调制成膏状体,均匀的涂敷在基体表面。涂敷涂层时厚度应控制在 2mm 左右,以保证涂层表面的质量和耐冲击能力,而且还比较有利于涂层中的水分和气体排出。

2、烘干:膏体涂敷均匀后在空气中静置一段时间,待涂层表面的水玻璃蒸发干净后,将试样放在干燥炉中烘干,炉温要控制在100℃左右,保温一小时后随炉冷却,使涂层中的水玻璃充分挥发。

3、采用钨极氩弧作为热源,选择合适的电流加热涂层使其熔化,与母材结合在一起。若电流过大,则涂层熔化后粘度下降容易流失,而且容易产生熔沟和龟裂,也不利于涂层中的元素与基体元素充分扩散,产生较大的硬度梯度,降低界面结合强度;若电流过小,则涂层熔解不完全,无法与基体形成冶金结合,涂层很容易剥落。

研究表明, 在钨极氩弧为热源的条件下,原位合成法能获得性能较好的高温涂层,而且通过这种方法制备碳化钨涂层,增强体表面无污染,基体和增强体的相溶性良好,界面结合强度较高,并且工艺不再繁琐。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com