硬质合金烧结颗粒重排机制

- 詳細

- カテゴリ: 钨业知识

- 2017年6月07日(水曜)18:00に公開

硬质合金烧结时会有液相生成,并经历重排,溶解-再析出,固相烧结阶段。液相生成后,在气孔压力差和毛细力的作用下发生液相流动,使悬浮其中的固体颗粒发生重排,这就是液相烧结中颗粒重排机制。

在有液相存在时,颗粒在液相内近似悬浮状态,受液相表面张力的推动发生位移,颗粒间孔隙中液相所形成的毛细管力以及液相本身的粘性流动,使颗粒调整位置、重新分布以达到最紧密的排布。

气孔压力差

液相受毛细管力驱使流动,使颗粒重新排列以获得最紧密的堆砌和最小的孔隙总表面积。因为液相润湿固相并渗进颗粒间隙必须满足γs>γl>γss>2γsl的热力学条件所以固气界面逐渐消失,液相完全包围固相颗粒,这时在液相内仍留下大大小小的气孔。由于液相作用在气孔上的应力σ=-2γl/a(a为气孔半径)随孔径大小而异,故作用在大小气孔上的压力差将驱使液相在这些气孔之间流动,也称为液相粘性流动。

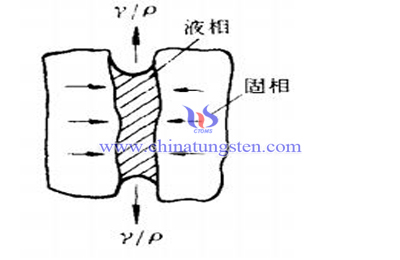

硬质合金烧结毛细作用图片

毛细力

如上图所示,渗进颗粒间隙的液相由于毛细管张力γ/ρ而产生使颗粒相互靠拢的分力。由于固相颗粒在大小和表面形状上的差异,毛细管内液相凹面的曲率半径ρ不相同,使作用于每一颗粒及各方向上的毛细管力及其分力不相等,使得颗粒在液相内漂动,颗粒重排得以顺利完成,达到最佳的填装状态(紧密堆积),充分致密化。毛细力导致的液相流动和颗粒重排是液相烧结的主导致密化机理。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com