硬质合金生坯加工

- 詳細

- カテゴリ: 钨业知识

- 2017年5月24日(水曜)15:48に公開

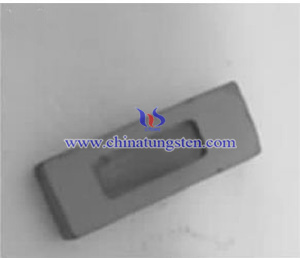

常见的硬质合金硬质烧结工艺制备的产品外形受到一定限制,同时因烧结后零件的硬度高脆性大,故硬质合金零件的后续加工主要采用机械研磨和特种加工加工手段极为有限且成本很高。鉴于硬质合金烧结后零件硬度高、脆性大、加工困难等特性,在烧结前对生坯(如下图)进行切削加工可以很好地解决硬质合金尺寸有限、形状简单、成本高等问题,扩大硬质合金的应用范围。

硬质合金生坯图片

生坯加工的好处很多,例如切削刀具的寿命较长,能够制作形状复杂的零件等。然而,粉末冶金零件生坯的强度通常很低,以上所描述的优势很容易被生坯零件低的加工抗力所抵消掉,这样可能造成生坯零件在加工过程中边缘破碎或整个零件被破坏,因此,必须提高生坯强度,使其达到可加工的要求。

一般认为,同其他成形方法一样,当粉末冶金压坯的强度达到15~30Mpa,粉末冶金的压坯就具有可加工性。但是,用常规粉末冶金工艺不易达到所要求的高生坯强度(约大20MPa)。因此,生坯切削加工尚未得到广泛应用。为了达到所要求的高生坯强度,已有很多学者对这项技术进行了研究。

粉末颗粒之间极强的原子结合及硬化在烧结之前并未形成,而是以冷焊和颗粒间的机械啮合为主。切削力和切削区的温度均保持在较低范围,刀具的磨损及产生的热量较少,生产效率高,可解决硬质合金粉末冶金零件尺寸形状受限及生产成本高等问题,扩大硬质合金的应用范围。然而由于硬质合金生坯强度通常很低,加工抗力很低,因此将导致加工表面的光洁度较差。零件于加工过程中出现边缘破损甚至在装夹时即被破坏,因此提高生坯的密度和强度是实现对其进行切削加工的关键所在。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com