压坯形状对硬质合金压坯分层的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年5月17日(水曜)15:49に公開

从生产情况来看,硬质合金模压压坯形状对成形料的压制性要求较高,料太湿、太硬、太细或太粗均不适宜,容易产生分层或麻面,给生产造成被动局面。对一般硬质合金压坯而言,分层面大多为隐蔽态,分层除非特别严重,否则从外表上几乎看不出来,易给合金质量留下隐患。压坯形状对硬质合金压坯分层的影响主要是由于不同区域(边角点)之间的压缩比不同,导致在低压缩比成形时,高压缩比区域如果过压就容易导致分层。

常见硬质合金压坯的几何形状多为圆柱体、锥形体、圆球体、勺形体等的组合体,其头部形状较为特殊,各部位的压缩比相差较大。根据压制理论,压缩比越大,压坯致密性越好。另一方面,制品内高密度与低密度的交接面产生接触应力,并由此造成此面附近粉末咬合力降低从而出现分层、裂纹。此外,压缩比的变化也将引起压坯产生密度不均的缺陷。

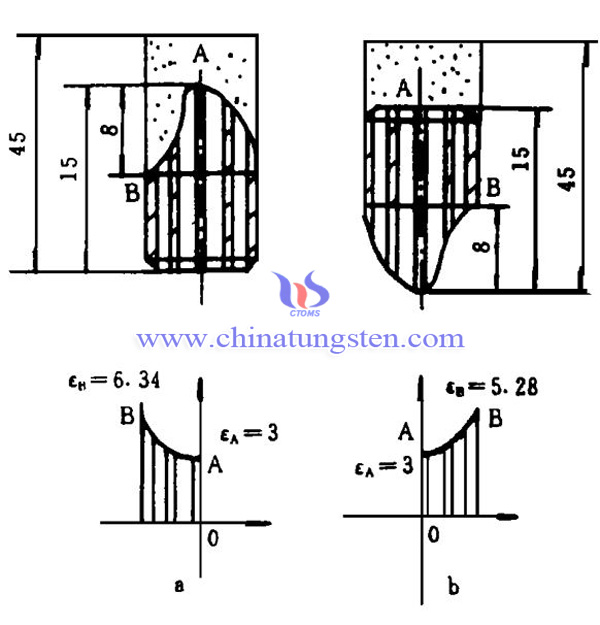

以上图的勺形齿为例,两种不同成形方式下A、B两点的压缩比分别为3、6.43(图a)和3、5.28(图b)。即使在b种压制方式下,B部分的压缩比是A部分的1.76倍, 相差如此之大,如果当边角部位过压时,A、B两部分的密度将相差更大(当然,在压制过程中粉末可能会从侧向压向中间部位,不过由于粉末体的自锁和拱桥效应,其流动面是极微的)。因此,由于边角部位(图中的B部)过压,在压坯中因弹性后效所引起的应变,一旦超过压坯的承受极限就很容易造成分层。这就对硬质合金成形料本身和模具设计提出了相当高的要求。

注:压缩比ε=装粉高度/压坯高度

sales@chinatungsten.com

sales@chinatungsten.com