压制弹性后效

- 詳細

- カテゴリ: 钨业知识

- 2017年4月17日(月曜)19:20に公開

一、 定义

粉末冶金类产品在去除压制压力,将压坯脱模以后,由于弹性内应力的松弛作用而引起压坯体积膨胀的现象,称之为弹性后效,它表征的是粉末受压产生抗变形的能力(阻力),其定量的表示式如下:

=(L1-L0)/L0*100%

式中:

δ——压坯高度或直径方向的弹性后效值;

L0——压坯脱模前的高度或直径;

L1——压坯脱模后的高度或直径。

二、 产生原因

粉末在模具中压缩成形时,颗粒发生了弹性变形,压坯内部产生很大的弹性内应力,其方向与所受的外力方向相反,压坯脱出模具后,模腔施加的外力消失,伴随弹性内应力的松弛,压坯发生弹性膨胀。陶瓷粉末、硬质合金粉末在压制时主要是弹性变形为主,金属粉末在压制时时塑性变形为主,所以前者的弹性后效更严重。

三、特点

1、弹性后效各向异性(径向弹性后效≠轴向弹性后效)一般来说,高度方向上的弹性后效要比直径方向上的大得多;

2、弹性后效是压坯裂纹、分层的主要原因之一;

2、 弹性后效是设计模具的重要参数之一。

四、影响弹性后效的因素

1、混合料成分的影响:硬度高的粉末在压制时所产生的弹性后效大,弹性后效值随着粉末的硬度提高而提高。WC-Co合金混合料的弹性后效值一般比WC-TiC-Co合金混合料的低。高钴合金混合料的弹性后效值比低钴混合料的低,粉末氧化物和杂质含量高也会使得弹性后效值提高。

2、粉末物理性能的影响:粉末粒度细,颗粒粗糙程度降低,颗粒间结合强度降低,会增加压坯的弹性后效。混合料的料粒干燥过度变硬时,也会使得弹性后效增加。 3、压制压力和压制速度的影响:随着压制压力或压制速度提高,弹性后效值提高。同时弹性后效还与压坯的直径大小有关,直径越大,弹性后效值越大,因为压制速度过快,压坯中的气体来不及溢出,弹性后效值增加。

4、成形剂的影响:橡胶、PEG等做成形剂的压坯强度比石蜡做成形剂的压坯强度大,弹性后效低,成形剂加量不足时,将使得压坯强度降低,弹性后效值增加。 简而言之,一切提高粉末颗粒间结合强度(压坯强度)的因素,都会导致弹性后效值降低。一切提高粉末颗粒间接触应力的因素,都会导致弹性后效值提高。

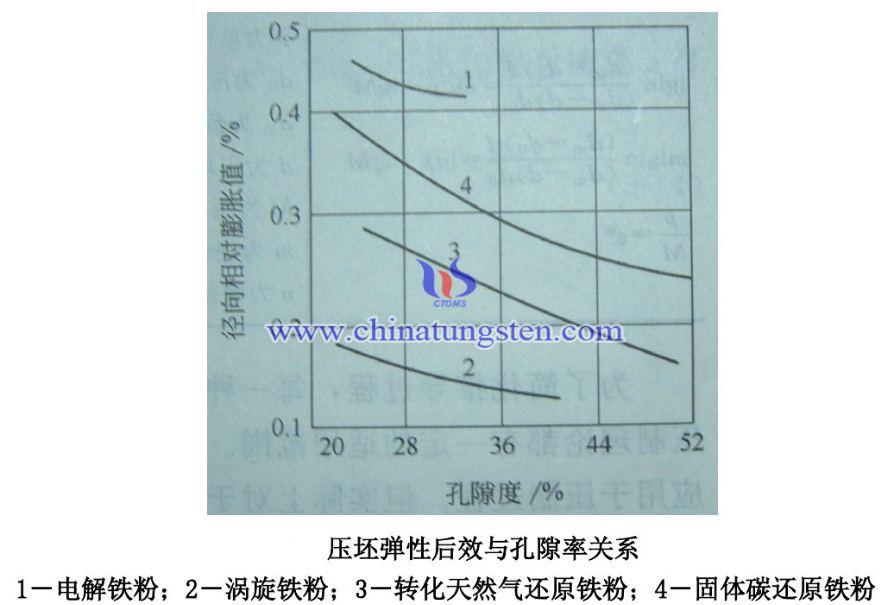

5、孔隙率的影响:压坯的孔隙率越大,弹性后效越小,下图为不同粉末的孔隙率与弹性后效的关系。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com