SLM 选择性激光熔融技术可打印纯钨材料

- 詳細

- カテゴリ: 钨业新闻

- 2018年2月02日(金曜)09:07に公開

- 作者: 伟平

- 参照数: 5926

增材制造是一种新型加工技术,俗称为3D打印,区别于传统的“去除型”制造,不需要原胚和模具,直接根据零件的计算机三维模型数据,通过逐层增加材料的方法形成任何复杂形状的物体。

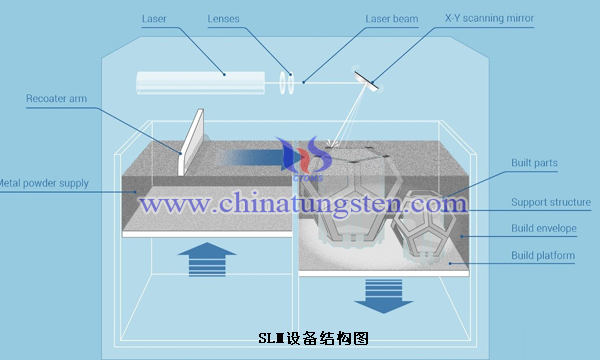

选择性激光熔融(Selective Laser Melting, SLM)技术由德国Froounholfer研究院于1995年首次提出,工作原理与SLS相似。SLM是将激光的能量转化为热能使金属粉末成型,其主要区别在于SLS在制造过程中,金属粉末并未完全熔化,而SLM在制造过程中,金属粉末加热到完全熔化后成型,因此不需要黏结剂,成型的精度和力学性能都比SLS要好。然而因为SLM没有热场,它需要将金属从20摄氏度的常温加热到上千度的熔点,这个过程需要消耗巨大的能量。

目前SLM技术在复杂模具、个性化医学零件、航空航天和汽车等领域具有突出的技术优势,国内外大多数仅对于钛合金、不锈钢、镍基合金等材料的增材制造有研究。而对于难熔金属及其合金,例如钨、钼、钽、钒等,受到其高熔点、密度、热导、熔体张力和粘度等固有物理性能影响而技术难有重大进展,这主要钨钼等难熔金属存在熔滴不稳定、球化现象显著、致密度不高等缺点。

应用SLM技术对钨合金增材制造已有较可行的解决方案,其工艺和方法主要是W-Fe,W-Ni,W-Cu等,Fe、Ni或者Cu 作为粘接材料在热源作用下熔化,而将未熔化的钨颗粒包裹其中并相互粘接,是典型的模似液相烧结过程,这可以降低钨合金成型难度。但纯钨增材就没那么容易了,与钨合金相比,纯钨成型必须基于完全熔化/凝固过程,由于钨的熔点和热导都非常高,在热源作用下熔滴的铺展/凝固行为较为复杂,很难实现完全致密,因此纯钨的增材成型工艺和方法一直未获得突破。

随着人类在航天、军工、太空探索等领域的不断进步,对特殊属性的原材料要求愈来愈高,当3D打印钨材料以金属钴、镍等作为粘结相,金属粘结相虽促进了合金致密化,但也使其硬度、耐磨性、耐腐蚀性、耐氧化性等降低,同时,由于金属相与碳化钨等硬质相存在较大的热膨胀系数差异,引起材料较大的热应力,因而使其应用领域受到一定限制。

随着欧美等国家将金属3D打印的产品不断应用于航天、军工、太空等决定人类未来的领域,我国也正在努力缩短与欧美国家的差距。将选择性激光熔融(SLM)技术应用于难熔金属,可以制造出属性独特的无粘结相纯钨材料,可最大程度提升钨金属的功能和作用,但钨的熔点也是众所周知的高,如何在没有粘结剂的条件下成形呢?

近日,关于SLM技术打印纯钨等难熔金属的增材制造方案,北京清华大学的研究团队取得了突破,他们采用特殊的预处理方法和过程工艺措施保证纯钨金属的致密成型,在其新颖性工艺的措施保证下,减少纯钨增材成形缺陷,提高致密度。

在纯钨增材制造过程中,研究人员先取表面无杂质和氧吸附的球形纯钨粉体颗粒,筛选出钨粉体大颗粒和钨粉体小颗粒,按7:3的比例将钨粉体小颗粒与钨粉体大颗粒混合,得到混合粉体,再按比例向混合粉体中加入稀土镧和炭黑后,制成纯钨增材前驱体。

然后在增材制造设备工作平台上安装多层复合铁-隔热材料-钨基板,预热至300℃并在激光成型与重熔过程中保持此温度,在氩气保护的手套箱中,将混合粉体填装到粉体料仓中,向成形腔体内输入保护性气体氩气,真空至相对真空度为-90KPa,应用铺粉机构将粉体料仓中的混合粉体送入多层复合铁-隔热材料-钨基板上并铺平,得厚度30μm的混合粉体薄层后开始运作增材设备成型,一段时间后,零件成形完毕,得到钨成型密度18g/cm3以上,相对致密度93%以上的纯钨增材成品。

中国团队通过采用球形钨粉体配比优化和成型工艺措施保证,解决纯钨金属增材制造中存在的熔滴状态不稳定、球化、缺陷孔洞较多等问题,提高成型致密度和部件性能,达到了成品要求的高致密度,该技术在复杂模具、个性化医学零件、航空航天和汽车制造等领域将较有很大的应用潜力。(中钨在线:伟平)

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com