耐磨需做“面子活”—碳化钨/钴喷涂层

- 詳細

- カテゴリ: 钨业知识

- 2017年8月22日(火曜)07:37に公開

- 参照数: 2004

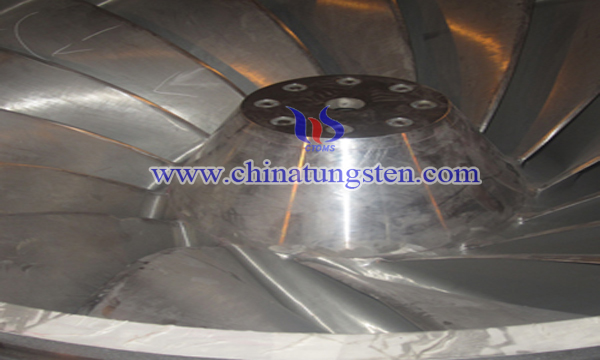

热喷涂碳化钨/钴金属陶瓷作为耐磨涂层,由于其良好的硬度和韧性广泛地应用于航空航天、冶金、机械等领域。相对于电镀硬铬层,热喷涂碳化钨陶瓷涂层在耐磨性、耐蚀性、耐疲劳性等方面有明显的优势,而且制备速度快,成本低,环境在好,特别是针对某些只有表面磨损的零件,比如飞机起落架,这样的“面子活”具有非常重要的意义。

热喷涂(喷焊)、堆焊等工艺正逐渐成为工业上常用的合金、钢铁材料抗磨、面蚀的技术措施。碳化钨/钴热喷涂技术与其它薄膜与涂层制备技术相比,具有工艺简单,涂层和基体选择范围广,涂层厚度变化范围大,沉积效率高以及容易形成复合涂层等优点。

合金的耐磨性是一个系统工程问题,材料只是衡量面磨性一个重要的方面,此外,它还与应力状态,表面结构、润滑条件,环境温度等因素有关。热喷涂粉末的特性往往因其制粉工艺方法的不同而异 。通常的制备方法有烧结破碎法、团聚烧结法、混合法、包覆法、熔融法等。

烧结破碎法制备的粉末一般为粗糙的棱角形状 ,颗粒内部较致密 ,大量的WC颗粒分布在Co基体中,单个WC颗粒同Co基体相结合好。

团聚烧结法是在液态介质中,WC粉和Co粉末混合均匀,喷雾干燥形成含有机粘接剂的固态团聚体颗粒,最后热处理。粉末接近球形,形状规则,表面粗糙多孔,粒度分布窄,流动性好,被加热的粒子撞击基体时变形充分,制备的涂层比烧结破碎法粉末的涂层致密,显微硬度高,孔隙率低。

混合法制备的粉末由WC和Co二相构成,WC颗粒被钴疏松地聚合在一起;包覆法是在大颗粒的WC表面包覆钴而构成;熔融法是通过铸造粉碎和融化的方法制成,粉末颗粒度一般比较大。

随着纳米技术的进步,近年来还出现一种新的喷涂工艺—冷喷涂,冷喷涂制备的纳米结构WC/Co涂层没有脱碳负面影响,无气孔存在,与基体之间无间隙和裂纹,有良好的结合性质。冷喷涂是100%固态工艺,没有颗粒熔化,可以解决传统工艺喷涂时的脱碳、相变及纳米涂层熔融颗粒重新固化的问题。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com