碳化钨堆焊工艺可降低模具生产成本

- 詳細

- カテゴリ: 钨业知识

- 2017年8月14日(月曜)08:24に公開

- 参照数: 2026

模具是现代工业的基础 , 尤其是在机械工业中的作用非常突出、随着全球经济一体化的发展、国内外市场竞争更加激烈、对模具的精度、性能和成本等都提出了更高的要求。

模具的失效形式主要有变形失效、磨损失效、疲劳失效、冷热疲劳失效、断裂失效等、模具的失效多发生在工作面或亚表面处、与表面的力学性能有密切的关系、如果能有效改善模具型腔表面或亚表面的性能、而不需要对模具整体材料进行处理、就可以很好地提高模具使用寿命。

耐磨堆焊技术就是在模具表面强化中的应用。耐磨堆焊可使用廉价的普通钢材作为基体材料、加上表面强化处理、可以大大降低模具费用、从而有望实现用普通钢+焊接表面强化代替模具钢、为模具材料的选用开辟了新的途径 。

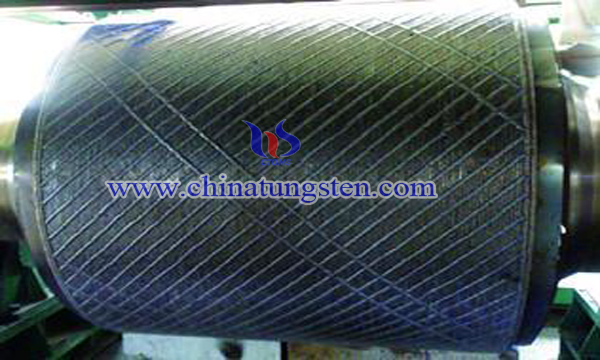

碳化钨堆焊工艺是耐磨堆焊技术应用较为广泛的技术。采用碳化钨条氧—乙炔火焰耐磨堆焊方法可在模具表面制备复合耐磨堆焊层,这种堆焊层是金属基碳化钨陶瓷复合材料,该复合材料由普通碳钢金属基体和分布在基体中的碳化物陶瓷颗粒组成,具有优异的耐磨损性能为了保证模具的使用寿命、要求模具型腔表面具有高硬度、耐磨 、耐腐蚀、抗疲劳和抗高温氧化性能。

堆焊材料用铸造碳化钨条,型号为 YZ3模具材料为45钢。氧—乙炔火焰堆焊层由未熔的碳化钨陶瓷颗粒及碳钢基体组成,碳化钨颗粒镶嵌在碳钢基体中,形成金属基碳化钨陶瓷复合材料由于氧—乙炔火焰堆焊时热源温度低、能量密度小,只有很少的基体材料熔化。经过娴熟的堆焊工人操作,碳化钨陶瓷颗粒在堆焊层中起增强作用,是主要的抗磨相,金属基体对碳化钨颗粒起固定和支撑作用。由于碳化钨的熔点很高,所以它可能基本不熔化而存在于焊缝中,镶嵌甚至钎接在基体上,构成硬质合金复合材料堆焊层。

碳化钨耐磨作用的发挥是依靠其自身的高硬度、高耐磨。为了充分发挥碳化钨的耐磨性,堆焊过程中应尽量避免碳化钨颗粒的熔化,保持其原有形状。

生产实践证明,体积较大、模具结构相对简单的模具,采用普通钢+碳化钨焊接表面强化的方法,对合理使用材料,节约贵重金属,提高模具使用寿命,降低模具制造成本具有重要的意义。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com