硬质合金烧结固颗粒形貌与分布的影响因素

- 詳細

- カテゴリ: 钨业知识

- 2017年6月07日(水曜)18:05に公開

- 参照数: 2214

硬质合金烧结是液相烧结过程,其中的固相颗粒(主要是难熔碳化物颗粒)形貌与分布会直接影响合金的性能,如硬度、强度等。而液相烧结合金的组织,即固相颗粒的形状以及分布状态,取决于固相物质的结晶学特征、液相的润湿性或二面角的大小。

固相颗粒的结晶学特征

所谓的结晶学特征主要指结合键类型、晶体的方向性、晶面能这三个要素。对于WC-Co硬质合金,由于WC晶体是以共价键和离子键结合,结合键强度高,其溶解度较小,又由于非等轴晶特征,结合键方向性极强,导致烧结后的合金组织中WC保持多边形状。而对于诸如钨合金等重合金,晶体内主要是金属键和离子键,结合强度要小于硬质合金,比较容易溶解,同时结合键方向较弱,液相烧结合金通过溶解和再析出,固相颗粒发生重结晶长大,冷却后的颗粒多呈卵形。

液相的润湿性或二面角

液相的润湿性或二面角也会深刻影响固相颗粒的形貌与分布。根据液相对固相的润湿理论,二面角是由固-固界面张力γss和液界面张力γsl之比决定的:

cos(ψ/2)=1/2*γss/γsl (1)

式中,

ψ--二面角。

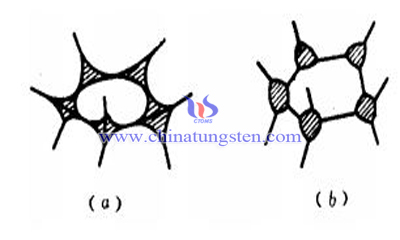

当γsl《γss时,ψ小于60°,液相就沿固相界面散开,完全覆盖固相颗粒表面(如上图a);当γsl>γss,则ψ>120°,这时液相呈隔离的滴状分布在固相界面的交汇点上(如上图b)。

当液相数量足够填充颗粒所有间隙而且没有气孔存在的理想状况下:

1.ψ=0°时,凝固的液相组分形成连续膜包围固相颗粒;

2.0°<ψ<120°时,在固相颗粒间形成液相区,并与多个颗粒相连,固相颗粒成为不被液相完全分隔的状态;

3.ψ>120°时,形成分立的液相区,并被固相颗粒包围。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com