模具结构对硬质合金分层的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年5月17日(水曜)15:51に公開

- 参照数: 2036

在硬质合金模压生产中通过大量的生产实践发现,模具结构对硬质合金产品的分层影响很大。主要原因是由于压坯头部(工作面)对应的模具形状和角度导致模具变薄,在压机正压力的侧向分力和压坯的横向侧压力下发生变形,在外力侧除时变形恢复而对压坯施加横向剪切力,造成分层。

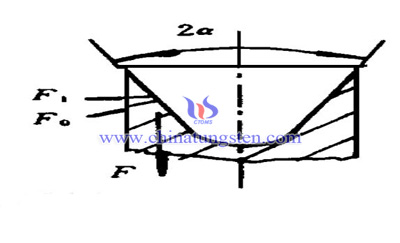

在一般模具结构中,由于头部形状(锥形、球形、勺形和其它形状)和角度的存在,在压制时受到侧压力的作用(如图2所示)冲头很容易沿侧压方向发生弹性变形,直至贴紧阴模壁为止。通常为了使上(下)冲头在模腔内自由运动,上(下)冲头与阴模间总是存在一定的配合间隙,一般为0.02~0.05mm之间。

在压力撤除瞬间,模具恢复原来形状,而对压坯施加一剪切力,使压坯产生分层。变形量的大小可以运用弹性力学导出计算公式。我们可以根据厚壁圆筒的理论粗略估计弹性变形量。以硬质合金模具为例,作用在冲头圆锥面上的力有两个,一个是压坯被压缩时横向变形引起的侧压力,另一个则是正压力在圆锥面上沿横向的分解力F1,从上图1可以导出:

F1=F0cosαsinα=F/2sin2α (1)

写成压强形式为:

P1=P/2sin2α(2)

单位正压力P假设100MPa,压坯横向变形引起的侧压力约为正压力的1/3(硬质合金泊松比大约0.3,其混合料粉末会更高一点), 取α为30°,则作用在冲头圆锥面上的单位侧压力为:

P侧=P/3+P/2sin2α≈76.6MPa (3)

根据弹性力学理论,变形量(圆锥面作为圆筒处理是非常近似的)由下式表示:

Δ=γ/E[(R2+γ2)/(R2-γ2)+μ]P侧 (4)

式中:γ、R分别为圆筒的内外半径;

μ为泊松比,模具为硬质合金,取0.3;

E为弹性模量,取2×105MPa。

将γ=0.968R=0.7665cm, P侧=76.6MPa代入(3)式计算,

得出Δ≈90.62×10-4cm=90.62μm

可见弹性变形量相对而言是足够大的,即使是这个数值的一半也有0.045mm。当正压力(压制力)撤除瞬间,这个弹性变形就会恢复,从而给压坯一剪切力,使压坯可能产生分层或分层扩展的裂纹源。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com