超细碳化钨粉质量控制

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)12:49に公開

- 参照数: 2106

制备超细碳化钨粉方法较多, 可分为气相法 液相法和固相法三大类,每大类中又可分为许多方法。这些制备方法中,传统流程具有简捷易行、先进合理、稳定可靠、产能大且产品质量好、成本低和效益高等优点, 并与我国碳化钨生产有密切联系, 是一种符合我国国情的工业生产方法。下文主要从原料、碳化工艺、粉碎分级等方面探讨传统流程生产优质超细碳化钨粉的质量控制。

工业生产流程:APT→微还原→氧化钨→氢还原→超细钨粉→配碳→碳化→球磨或气流破碎分级→超细碳化钨粉。

1、原料

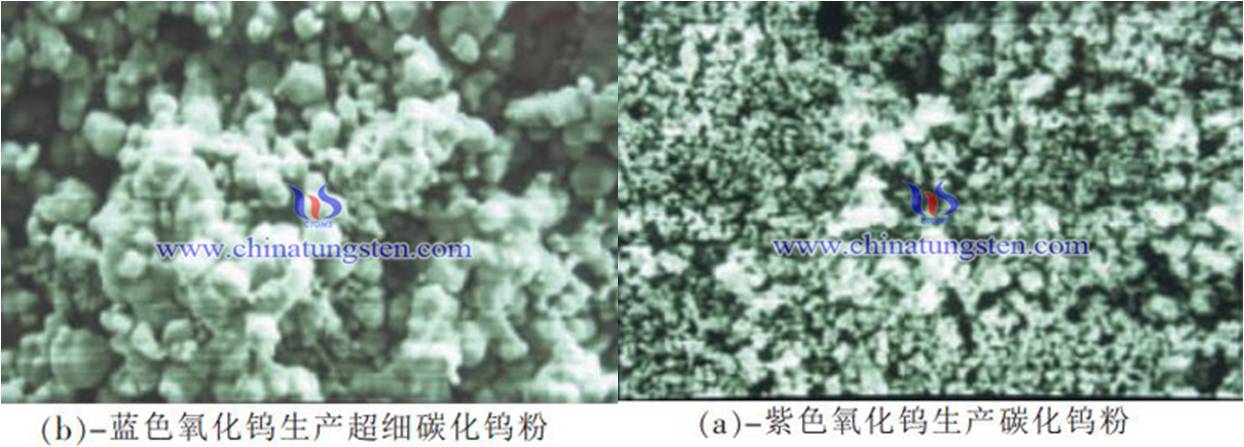

钨粉:蓝色氧化钨电镜形貌为颗粒状相成分复杂有多达5种或5种以上的相成分(WO2.72、WO2.90、WO30及(NH4)х•WO3、HxWO3等)还原时反应机理复杂,所制得的粉末粒度偏粗,很难做到0.6μm 以下的超细钨粉、碳化钨电镜形貌和粒度分布显示(下图)其均匀性也不够理想。紫色氧化钨粉末的电镜形貌为针状,以相同的生产工艺生产出超细钨粉经碳化后制取了超细碳化钨粉经气流粉碎分级后可得到粒度分布均匀分散性好且平均粒度小于0.6μm的超细碳化钨粉。这是因为紫色氧化钨的特殊的针状结构互相搭桥形成分布均匀的孔隙,这种孔隙在相同的还原工艺下就比较有优势。

炭黑:目前,钨粉碳化所用碳源主要是炭黑。碳化钨的粒度受炭黑粉粒度的影响,炭黑粉粒度越细,碳化钨粉粒度就越细,而且不同粒度的炭黑,使碳化钨粉的化合碳含量达到理论值的温度也不同。

2、碳化工艺

影响WC粉粒度的因素:

碳化温度:影响程度弱于原始粒度。碳化高温作用:破碎细化、烧结长大。当提高碳化温度时,细颗粒的长大加快,中颗粒会长大,粗颗粒不长大略细化;适当提高碳化温度对提高碳化钨粉质量有好处,可减少W2C相,减少微孔缺陷,提高碳化钨的显微硬度,并可增大碳化钨的亚晶尺寸。但是,碳化温度过高,也将使原先疏松的聚集体粘结更紧密而聚合长大,从而导致WC-Co合金晶粒的局部夹粗。

碳化时间:指炉料在高温区停留时间,时间越长(推速慢),WC聚集再结晶会长大;如果碳化时间不够,会导致舟皿中心粉末碳化不完全。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com