新型钨钴热喷涂涂层

- 詳細

- カテゴリ: 钨业知识

- 2018年3月09日(金曜)18:19に公開

- 参照数: 1809

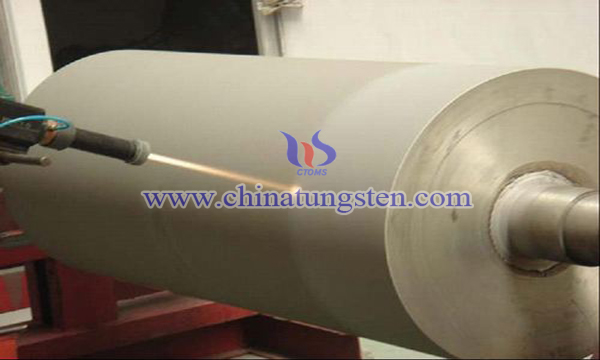

热喷涂技术是表面改质领域中的一项关键技术,通过在被加工工件表面制备一层耐磨涂 层,使工件的耐磨性能、耐腐蚀性能获得大幅提高。热喷涂碳化钨钴涂层作为耐磨、耐腐涂层,由于其较高的硬度、耐磨性和优良的韧性广泛地应用于航空航天、石油、冶金、机械等领域。

在使用传统WC‑17Co热喷涂粉末时,由于其钴含量较高,其抗裂韧性相对WC‑12Co喷涂 粉末较好,但硬度相对较低。在通过调整提高涂层硬度时,韧性就明显降低。如何达到韧性和硬度两者的平衡?为此,有学者在碳化钨涂层材料的合成中找到了方法。

一种新型钨钴热喷涂粉末,由两种不同粒度的碳化钨和钴以及微量碳化钛组成,碳化钨的质量百分比为83%,金属钴的质量百分比为16.5%,晶粒抑制剂碳化钛的的质量百分比为0.5%。其合成步骤如下:

A、备料:

制备质量百分比为25‑58%、粒度为0.05‑0.2微米的纳米碳化钨,备好质量百分比为 25‑58%、粒度为2.0‑8.0微米的中颗粒碳化钨;

B、混料:

首先依据工艺要求,向球磨设备加入步骤A的纳米碳化钨、中颗粒碳化钨和质量百分比 为16.5%钴粉,然后加入占原料质量百分比为25%的去离子水及质量百分比为 2.0%的聚乙烯醇进行混料,球磨时间为22‑28小时,加入质量百分比为0.5%的晶粒生长抑制剂碳化钛;

C、造粒:

采用开放式离心喷雾干燥塔进行干燥造粒,得到球形混合料,离心雾化盘转速为 8000‑12000转/分钟;

D、烧结:

将混合料装入石墨舟皿中,置于钼丝炉中,在氢气保护气氛中进行连续烧结,推舟速度 为9‑12分钟/舟,烧结温度为950‑1250℃;

E、破碎分级:

烧结后的过程产品采用机械方式破碎,并根据粒度分布区间采用过筛或气流分级的方式 得到最终产品热喷涂粉末,其中粒度规格为15‑45微米,松装密度为4.0‑5.8g/cm3。

碳化钨钴热喷涂粉末主要用于超音速高速火焰喷涂或者其他热喷涂涂层制备工艺,因此热喷涂粉末的粒度分布在5‑75微米之间。新工艺可通过调整添加的不同组份的纳米碳化钨粉末,制备不同要求及用途的热喷涂粉末,有效调节粉末喷涂后涂层的硬度、韧性等相关性能,使其综合性能达到较高水平。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com