WC-Co硬质合金精密级进模断裂失效研究

- 詳細

- カテゴリ: 钨业知识

- 2018年2月18日(日曜)14:01に公開

- 参照数: 1631

级进模是精密冲压模具的代表,其高速、高效、高精度的特点使得它在精密微小电子零件的生产制造中得到非常广泛的应用,而且越来越多的中大型零件也采用硬质合金精密级进模进行制造。但这种高速、高精度、微小和大批量的工作要求也对模具的强度和耐磨性提出了挑战。模具磨损会降低产品精度和模具寿命,停机刃磨或模具断裂会延误工时、降低生产效率和增加生产成本,因此提高模具强度和耐磨性就意味着降低成本、提高生产效率。

模具材料是决定模具强度和耐磨性的主要因素。造成模具失效的原因有很多,包括模具结构、模具加工工艺、模具的工作条件等,但归根结底,导致模具磨损断裂失效的直接因素还是材料本身的强度和韧性等性能。硬质合金材料由于具有高强度、高韧性和高耐磨性而被广泛应用于精密级进模。随着对精密级进模冲压速度、冲压精度和模具寿命要求的提高,人们对硬质合金材料的要求也越来越高。国内外的研究者们正从各种角度对硬质合金级进模的磨损失效机理、原因及耐磨措施进行研究。其中大多数是从外部宏观因素的角度研究硬质合金级进模的失效问题。

模具断裂的直接原因是材料强度和韧性不够。从WC-Co硬质合金材料性能的研究可知道,硬质合金的强度和韧性很大程度上取决于Co的含量和粘结状况。在断裂凸模样件中,表面磨损造成了Co元素丢失,Co成分含量也因此明显减少。失Co破坏了WC硬质相骨架的连续性,WC块体的粘结状态也因此改变,当表面WC块体周围的Co相丢失达到一定程度时,Co相对WC颗粒的粘结和复合增强效果就大大减弱甚至消失。导致WC颗粒从材料基体上脱落下来,在模具表面形成凹坑。同时使模具内部未受磨削加工的WC块体也暴露出来。破坏了原来的硬质相骨架结构;暴露出的棱角尖锐的WC块体降低了该处硬质合金的耐磨性,加速了该处硬质合金的磨损;这也进一步加速了Co元素的丢失。失Co和WC颗粒的脱落循环作用,不断扩大。最终导致该部位材料的韧性和强度降低,直至达到极限,模具因此在该处断裂。

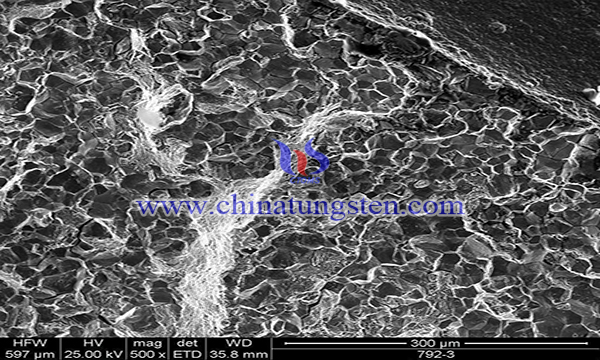

有学者通过对高速冲裁加工后断裂失效的精密级进模凸模样件进行SEM检测,观察了断裂口部模具工作表面的微观形貌,并将其与原始材料形貌和模具原始磨削工作表面进行比较;通过EDS检测比较了断裂口部模具工作表面和原始硬质合金材料中Co和w的成分差异,得到下面的结论:

1.Co相元素的含量和分布均匀性对于WC-Co硬质合金的性能具有重要的影响,Co元素的丢失将直接导致硬质合金材料性能下降。

2.在高速冲裁过程中,硬质合金模具磨损后,模具表面由于Co和WC颗粒的脱落使模具表面凹凸不平,骨架结构遭到破坏。

3.在高速冲裁条件下,模具磨损表现为Co元素含量明显减少,Co相对WC硬质相的枯结和复合增强作用减弱,使得该处材料的强度和韧性降低,加速了材料磨损,导致了模具断裂。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com