溶胶-凝胶法制备核-壳型钨/树脂复合微球

- 詳細

- カテゴリ: 钨业知识

- 2018年1月24日(水曜)18:32に公開

- 参照数: 2137

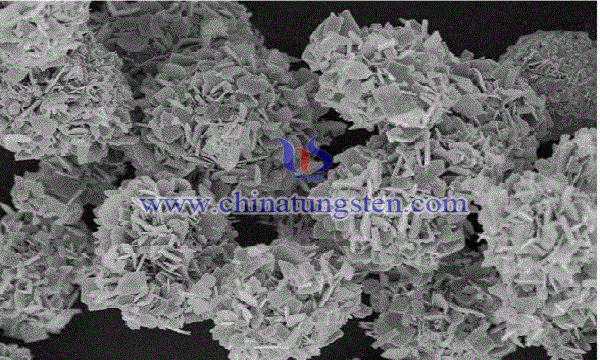

核-壳型复合微球材料的制备方法包括化学还原法、溶胶-凝胶法、层层组装法、超声处理法、乳液聚合法和化学镀法等多种制备方法。通常情况下,可以用作核-壳型复合微球材料核的组分包括无机物化合物、金属、共聚物等。有学者通过溶胶-凝胶法制备了高原子序数的金属和具有绝缘性能的组分为壳层的多层核-壳型的复合材料——高分子-钨-脲醛树脂复合微球,这种材料可用于电子元件封装。

采用P(AM-co-10%MAA)高分子微凝胶模板,pH为2的甲醛溶液与尿素溶液体积 比为3∶1混合、溶胀3小时制备的P(AM-co-10%MAA)-W-脲醛树脂复合微球为例,其制备方法如下:

1、配制油相

将0.5g表面活性剂司盘-80与环己烷按重量比1∶120混合均匀配制成油相1。

2、制备乳化液

将步骤1中制备的油相1倒入三口烧瓶内,用搅拌机搅拌,搅拌速度为350~400转/分钟,以2~3mL/分钟的流速通入氮气,在18~20℃乳化60分钟,制成乳化液。

3、制备水相

将N,N’-亚甲基双烯酰胺、过硫酸铵、丙烯酰胺按摩尔比为1∶1.3∶4.5混合,搅拌均匀,制成溶液A;甲基丙烯酸与氢氧化钠按摩尔比为1.65∶1配制成重量浓度为10%的丙烯酸水溶液为溶液B;将溶液A与溶液B按体积比为6∶1混合,导入氮气至氧气排完为止,制成水相7.8mL。

4、制备P(AM-co-10%MAA)高分子微凝胶模板

将步骤3制备的水相加入到乳化液中,调整搅拌机的搅拌速度为350~400 转/分钟,15分钟后加入1mL的体积浓度为50mg/mL四甲基乙二胺,反应2~4 小时,倾出上清液,将固体用丙酮和二次水交替洗涤5~6次,自然晾干,制成 P(AM-co-10%MAA)高分子微凝胶模板。

5、制备聚乙烯吡咯烷酮水溶液

称取3.0g聚乙烯吡咯烷酮,将其完全溶解于150mL二次水中,配制成聚乙烯基吡咯烷酮的二次水溶液,用功率为200W的超声波发生器,频率为75kHz的超声 波超声处理20~30分钟,用25%的盐酸溶液调节其pH为2,制备成聚乙烯吡咯烷酮水溶液。

6、制备钨粉悬浮液

称取1.5g钨粉加入到步骤5制备的聚乙烯吡咯烷酮水溶液中,用功率为200W 的超声波发生器,频率为75kHz的超声波超声处理20~30分钟将其充分分散,制备成重量浓度为1%的钨粉悬浮液。

7、P(AM-co-10%MAA)高分子微凝胶模板的溶胀

称取步骤4中制备的P(AM-co-10%MAA)高分子微凝胶模板0.25g,将其置于表面皿上,然后用步骤6中制备的钨粉悬浮液1.67mL溶胀P(AM-co-10%MAA)高分子微 凝胶模板,高分子微凝胶模板的重量浓度为13%。

8、制备P(AM-co-10%MAA)-W复合微球

将步骤7中溶胀了5小时的P(AM-co-10%MAA)高分子微凝胶模板与步骤6中制 备的钨粉悬浮液10mL混合后加入到离心瓶中,离心20~30分钟,用玻璃棒轻轻搅拌溶液再离心20~30分钟,倾出上清液,重复该工艺步骤8次,将全部混合物转移 到烧杯中,静置10~20分钟,倾出上清液,将黑色固体用丙酮反复洗涤5次,自然晾干,制备成黑色的P(AM-co-10%MAA)-W复合微球。

9、制备P(AM-co-10%MAA)-W-脲醛树脂复合微球

取浓度为1.38mol/L、pH为2的甲醛溶液3mL和尿素溶液1mL混合制成混合液,量取该混合液2.4mL溶胀步骤8制备的0.12g高分子-钨复合微球3小时,复合微球的重量浓度为6%,取司盘-80与吐温-80按重量比为1∶1混合制成混合表面活性剂0.6g,将混合表面活性剂按重量比为1∶80与环己烷混合配制成油相2加入到三口瓶中,乳化后将溶胀过的高分子-钨复合微球加入到油相2中,反应温度为50~ 55℃,反应4~5小时,倾出上清液,用无水乙醇反复洗涤5次,自然晾干,制成P(AM-co-10%MAA)-W- 脲醛树脂复合微球。

高分子-钨-脲醛树脂复合微球具有能吸收电子辐射的高原子序数的金属钨,表面的脲醛树脂既具有一定的绝缘性能又与大多数粘接剂有良好的相容性,不易团聚,同时还具有较大的比表面积和相对小的质量,因此在未来的航空、航天和电子元器件等领域有着广阔的应用前景。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com